申请号: 201810033987.5

申请人: 南京航空航天大学

发明人: 徐锋; 田帅; 许晨辉; 吴金鑫; 涂禄强; 王雪; 高继业; 左敦稳

摘要:

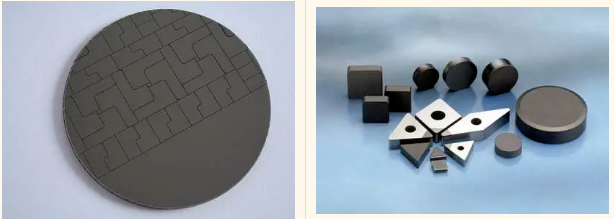

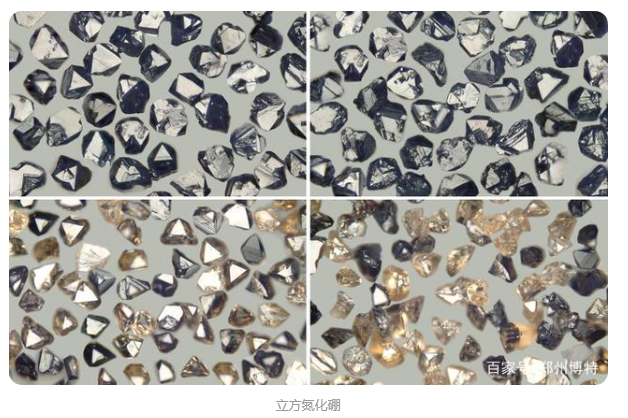

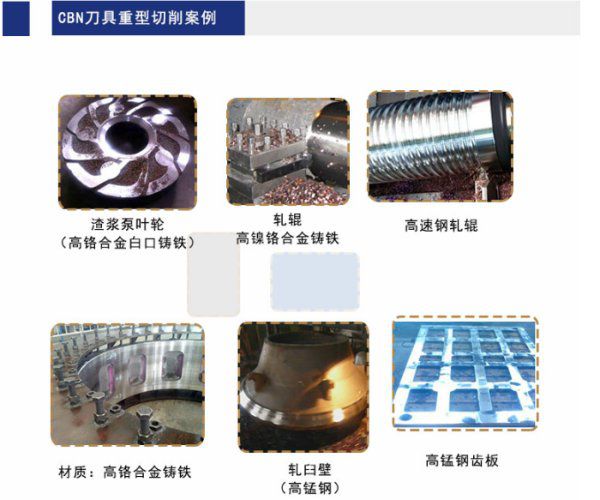

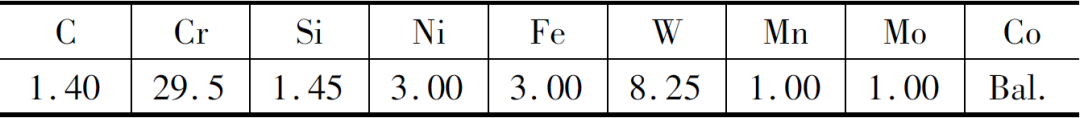

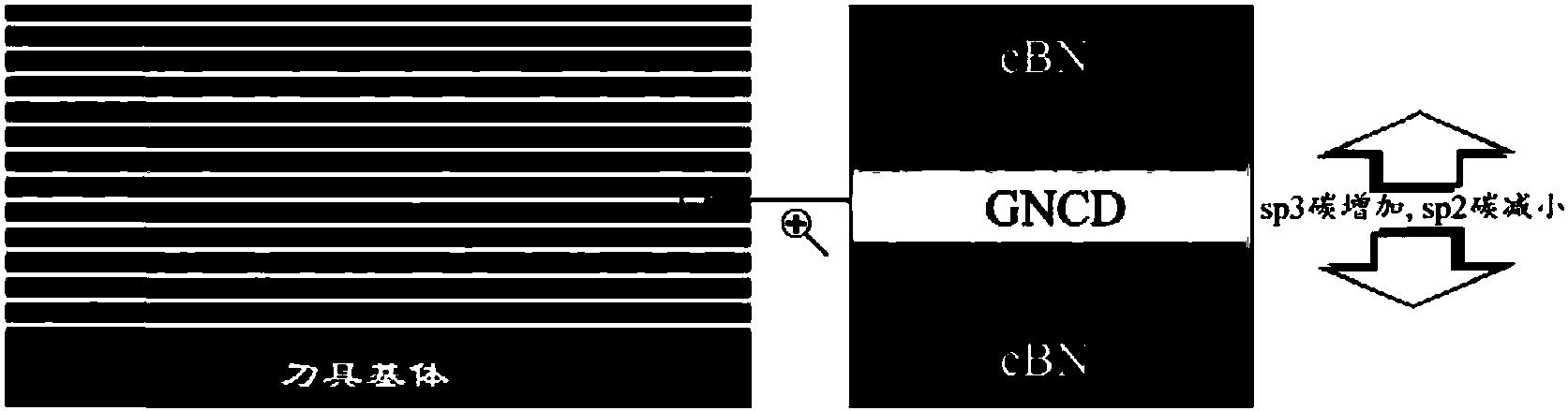

一种具有增韧机制的GNCD‑cBN纳米复合多层涂层刀具的制备方法,它通过梯度纳米金刚石(GNCD)与立方氮化硼(cBN)交替生长形成复合涂层。其中纳米金刚石涂层是一种梯度渐变的涂层,主要特征是金刚石涂层内是“高含量sp3碳+高含量sp2碳+高含量sp3碳”结构的梯度渐变纳米金刚石涂层。本发明的涂层具备了立方氮化硼涂层的硬度,用于切削高温合金和高强度钢等黑色金属材料,同时使用梯度渐变的纳米金刚石,可以增加涂层的厚度,改变在切削过程中涂层的韧性,整体提高涂层的强度和耐冲击性,显著提高涂层刀具的耐磨性,延长刀具寿命。

主权利要求:

1 .一种具有增韧机制的GNCD-cBN纳米复合多层涂层刀具的制备方法,其特征是它包括 以下步骤: 1)衬底预处理:使用WC-Co硬质合金刀片作为衬底材料,将WC-Co硬质合金刀片置于丙 酮溶液中超声清洗10~15分钟,然后再放入用K3Fe(CN)6:KOH:H2O以质量比1: 0 .8~1 .2: 8 ~12的比例混合而成的溶液中超声清洗15~30min,再用浓度为65%的硝酸和36%的盐酸以 1: 2~4的体积比配成的混合溶液浸泡不少于5min ,最后用金刚石纳米粉悬浊液超声清洗 15~30min ,并用去离子水清洗后 ,在氮气环境中吹干待用,得到衬底; 2)化学气相沉积梯度纳米金刚石涂层: 采用微波化学气相沉积方法或热丝化学气相沉积方法在上述经预处理的衬底上沉积 梯度纳米金刚石涂层(GNCD),通过改变沉积过程中的工艺参数,得到表面沉积有纳米金刚 石过渡层的衬底 ,控制纳米金刚石涂层的厚度为500~600nm,其中涂层调制界面附近为富 含高纯度sp3碳的纳米金刚石,中间部分为富含sp2碳的纳米金刚石; 3)对表面沉积有梯度纳米金刚石过渡层的衬底再次进行表面预处理:在沉积立方氮化 硼之前 ,在阳极源辅助射频磁控溅射设备中使用纯Ar离子在加负偏压条件下轰击沉积有梯 度金刚石涂层的表面,轰击时间在10~20min; 4)沉积立方氮化硼涂层: 使用阳极源辅助射频磁控溅射设备在经过预处理的梯度纳米金刚石涂层的表面上制 备立方氮化硼涂层 ,得到结合强度满足要求的立方氮化硼涂层(cBN); 5)重复步骤2)-4)在硬质合金刀片表面沉积GNCD/cBN纳米多层涂层刀具: 通过微波化学气相沉积和阳极源辅助射频磁控溅射或者通过热丝化学气相沉积和阳 极源辅助射频磁控溅射,控制不同沉积参数在硬质合金刀片上交替沉积GNCD涂层和cBN纳 米涂层,涂层的总厚度由调制层厚度和调制周期决定,调制周期为6-10个周期,制备得到结 合强度高,韧性好的GNCD/cBN纳米多层涂层刀具。

2 .根据权利要求1所述的方法,其特征是所述的K3Fe(CN)6:KOH:H2O的配比为1:1:10。

3 .根据权利要求1所述的方法,其特征是所述的微波化学气相沉积制备梯度纳米金刚 石的工艺参数为:将预处理后的衬底置于微波化学气相沉积腔体内,使用Ar、H2和CH4作为沉 积气源 , 首先在基底上制备高sp3含量的纳米金刚石,沉积参数为:温度750°C ,气压8kPa , CH4为6sccm沉积5min,然后逐渐增大CH4的含量,到沉积12分钟时,CH4含量达到15sccm,之后 逐渐减小CH4的含量,到沉积至22min时,CH4含量减小至1sccm沉积8min;然后缓慢降温,制备 出梯度渐变的纳米金刚石薄膜。

4 .根据权利要求1所述的方法,其特征是所述的热丝化学气相沉积梯度纳米金刚石的 工艺参数为:将预处理后的衬底置于热丝化学气相沉积腔体内,衬底置于已碳化处理的钽 丝下方约4-6mm ,钽丝温度2300℃,气体总流量100sccm , 其中CH4: H2:Ar =1:24:25;衬底温 度730℃;反应气压1KPa;沉积时间10min;之后增加沉积气体中CH4的浓度至4%,其他条件不 变,沉积时间10min;再降至甲烷浓度至2%,沉积时间10min。

5 .根据权利要求1所述的方法,其特征是所述的对表面沉积有梯度纳米金刚石过渡层 的衬底再次进行表面预处理是指:所述的射频磁控溅射时溅射靶材为热压的纯度为99 .99% 的hBN靶 , 工艺参数为本底真空:5 .0×10-4 Pa;衬底温度:900°C;射频功率:250W;偏压:- 300V;气体:纯Ar = 35sccm;沉积气压:0 .8Pa;溅射时间15min。 权 利 要 求 书 1/2 页 2 CN 108220916 A 2

6 .根据权利要求1所述的方法,其特征是所述的沉积立方氮化硼涂层是指:射频磁控溅 射时溅射靶材为热压的纯度为99 .99%的hBN靶 , 本底真空度:5 .0×10-4 Pa;衬底温度:900° C;射频功率:250W;偏压:-210V;阳极源功率200W;气体总流量35sccm,其中N2:Ar = 1:6;沉 积气压:0 .8Pa;溅射时间1h。