堆焊钴基合金具有良好的耐磨性、耐高温和耐腐蚀性,因而广泛应用于对表面质量有特殊要求的工件中。对于一些特殊类别的零部件(如石油、钢铁等工业领域中的密封阀门、轧辊以及石油管道等),在其生产过程中通常需采用等离子弧堆焊技术,在工件表面熔覆一层钴基合金,以此提高工件表面性能,降低生产成本,延长零部件的使用寿命。

堆焊钴基合金具有优良的使用性能,但其硬度高、不均匀、导热性差,属于典型的难加工材料。切削加工中堆焊层的不均匀性和弥散分布的硬质点将加剧刀具磨损,甚至造成刀具破损。此外,加工过程中产生的大量切削热使得刀具与工件接触处极易发生化学反应,造成刀具的热化学磨损,进一步降低刀具耐用度。

目前对于堆焊钴基合金的加工,通常采用的方法包括磨削和硬质合金刀具低速车削。磨削加工成本高,生产效率低,而且切削液的大量使用造成严重的环境污染,不符合现代生产中“绿色加工”的理念,因而并不是理想的加工方式。采用硬质合金刀具低速车削加工方式,不仅表面质量差而且效率较低,难以满足高效高质量的加工要求。因而提出通过PCBN刀具车削代替磨削以实现堆焊钴基合金的高效率、高质量、绿色环保的加工方法。

本文选用聚晶立方氮化硼刀具(PCBN)对堆焊钴基合金进行切削加工,采用4因素4水平的正交试验方法,研究了不同的切削用量和刀具刀尖圆弧半径对工件表面粗糙度和加工时切削力的影响规律,并采用离差分析法对其影响程度进行评估,为以车代磨加工堆焊钴基合金的方法提供新的理论和试验依据。

1 试验条件及方案

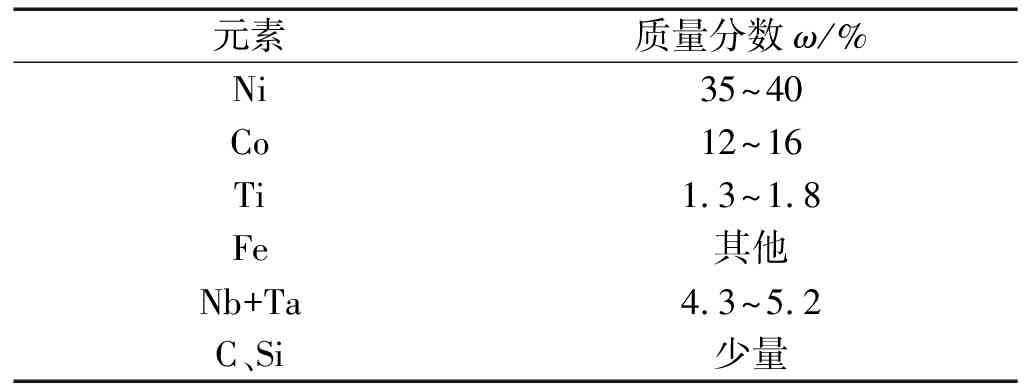

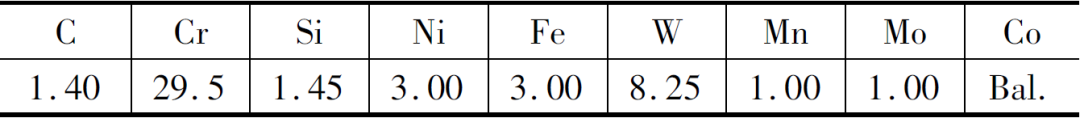

试件基体材料采用316不锈钢,其表面堆焊了一层司太立Co12钴基合金粉末,其化学成分见表1。

表1 Co12粉末化学成分(wt.%)

CCrSiNiFeWMnMoCo1.4029.51.453.003.008.251.001.00Bal.堆焊后的工件由基体和堆焊层组成,尺寸Φ200mm×250mm。如图1所示,试验的车削对象为工件的堆焊层,堆焊层厚度为5mm,硬度约为48HRC。

图1 堆焊钴基合金试件

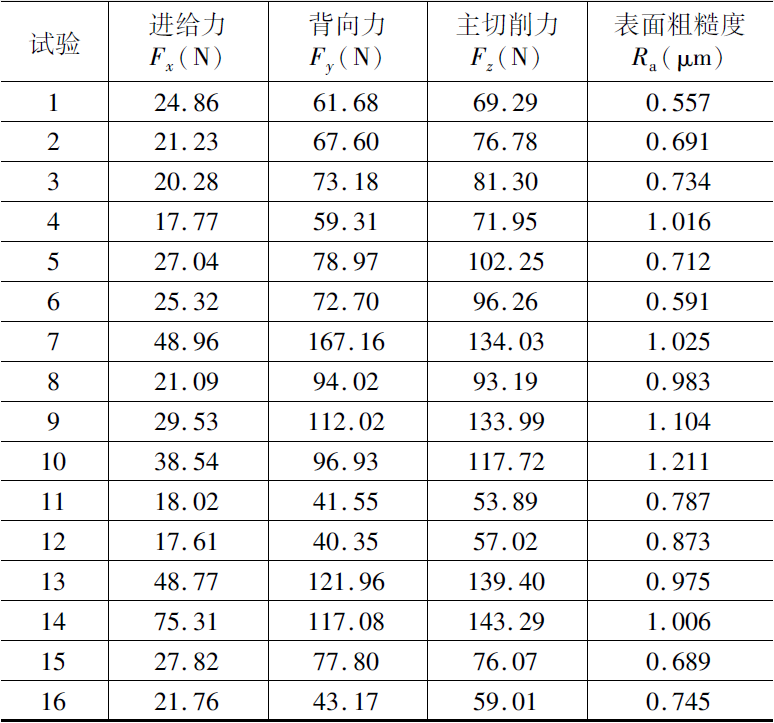

刀具选用DBW85牌号的PCBN刀具,其工作角度见表2。刀具倒棱参数为0.1mm×-15°,试验方案设计见表3。

表2 刀具工作角度

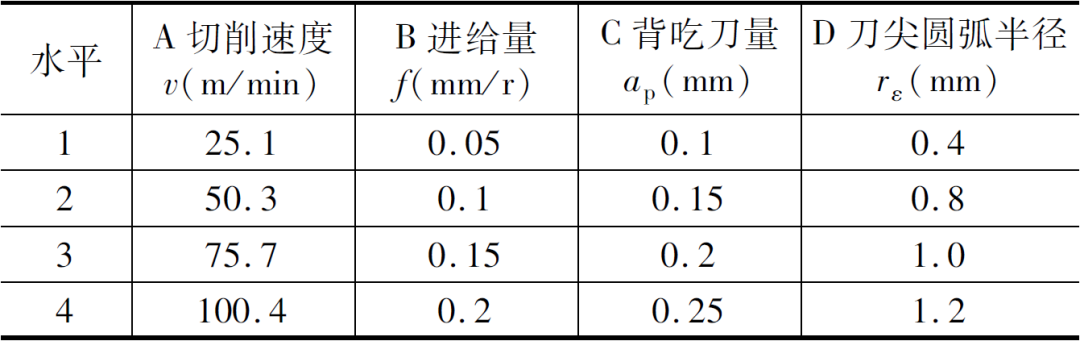

表3 试验方案

2 试验结果及分析

(1)切削力试验结果及分析

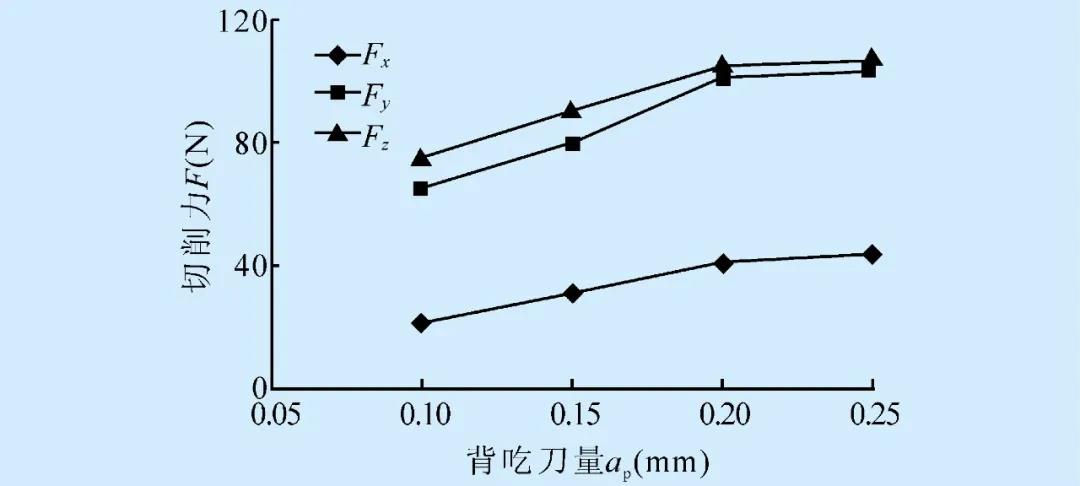

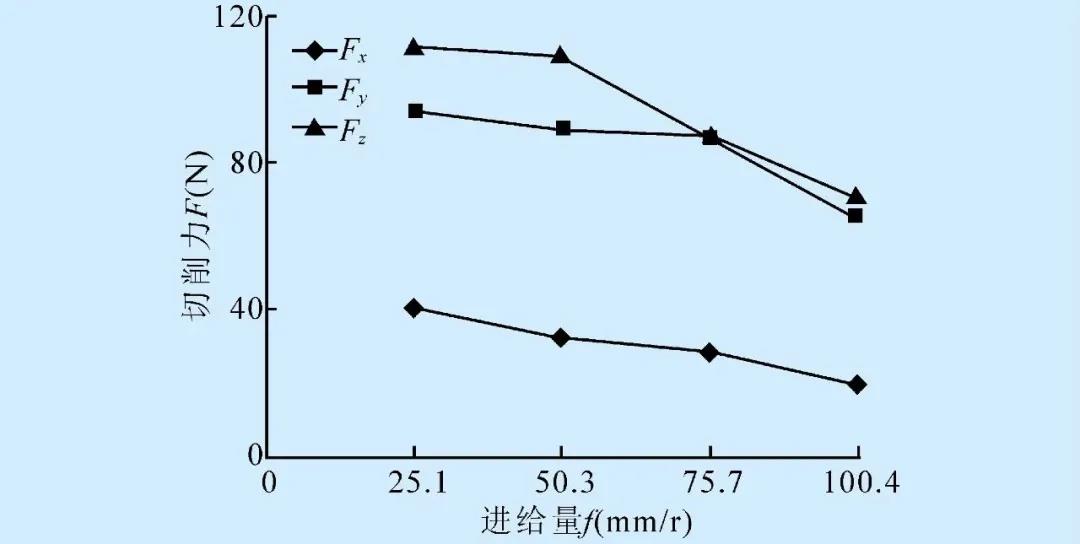

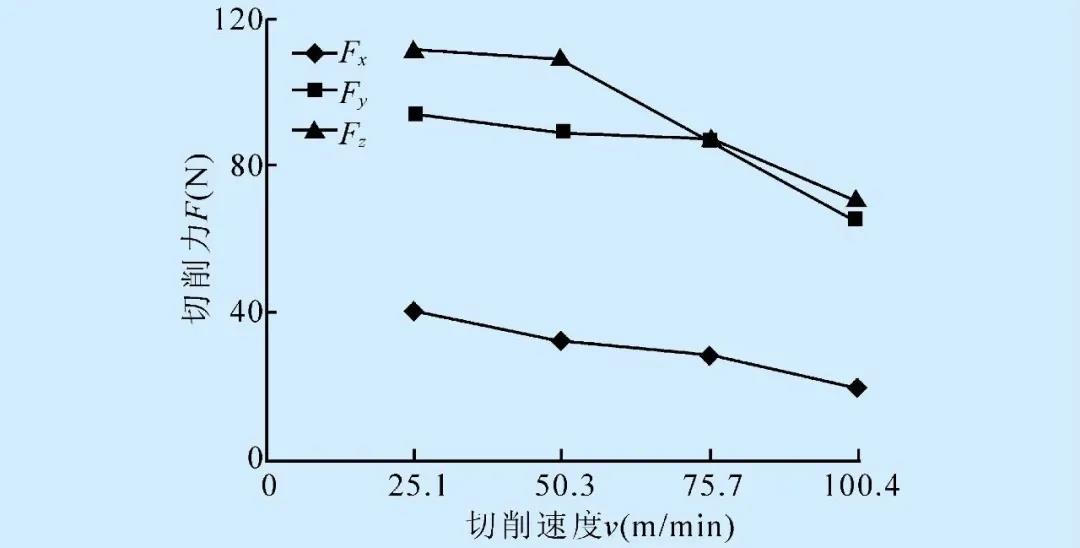

切削力对切削机理的研究具有重要意义。研究切削力与切削用量、刀尖圆弧半径之间的关系,由试验结果得到切削参数对切削力的影响曲线见图2至图5。

由图2可知,随着背吃刀量的增大,切削力整体呈增加趋势,但与背吃刀量并不成正比例关系。背吃刀量从0.1mm至0.25mm变化时,虽然背吃刀量增加了1.5倍,但对应的主切削力只增加了0.4倍,不同于传统切削理论。

图2 切削力与背吃刀量的关系曲线

在传统切削理论中,基于背吃刀量对切削变形及切削区散热效果基本不产生影响这一前提,认为背吃刀量变化时,单位切削力及单位体积散热量基本保持不变;同时,随着背吃刀量的增大,切削层面积及散热体积均成倍增大。因此,增大背吃刀量,切削力基本成正比例增大,切削温度基本保持不变。

试验工件材料为堆焊钴基硬质合金,其硬度高、脆性大,导热性极差,在切削加工过程中会产生大量的切削热,随着背吃刀量的增大,散热体积虽然仍成比例增大,但各处散热效果变差。虽然刀—屑接触宽度随背吃刀量成比例增大,但由于材料导热性差,切屑与前刀面之间摩擦热仅集中在刀—屑塑性接触区域,由切屑两侧的刀—屑弹性接触区向外扩散的热量基本不变,即可以认为该处散热效果变差,刀具切削区温度随着背吃刀量的增大将升高,又因温度的弱化作用,单位切削力将减小,从而造成切削力与背吃刀量的变化不成正比关系。

由图3可见,切削力整体随着进给量的增大不成正比增大,即进给量增加了3倍,相应的主切削力只增加了0.7倍,其总体变化趋势与传统切削理论吻合,但增长幅度较小。这是因为随着进给量增大,切削厚度成正比增加,切削变形会减小;同时由于堆焊钴基硬质合金导热性差,随着进给量增大,由切屑顶层向外扩散的热量基本不变,即该处散热效果也变差,使切削区的温度进一步升高。为此,随着进给量的增大,单位切削力减小幅度较大,因而产生了上述试验结果。

图3 切削力与进给量的关系曲线

如图4所示,切削速度从25.1m/min至100.4m/min变化时,切削速度提高了3倍,主切削力减少了37%,即切削力随着切削速度提高而大幅减小。

图4 切削力与切削速度的关系曲线

在传统切削理论中,若切削过程未形成积屑瘤,随着切削速度提高,不仅变形区的始滑移线后移使剪切角增大,而且刀—屑之间的摩擦系数减小也使剪切角增大,为此切削力随之缓慢减小。但这一结果是在切削速度提高而产生的温度弱化作用与应变率强化作用基本抵消的前提下得出。

切削堆焊钴基合金时,随着切削速度提高,一方面剪切角的变化规律与传统切削理论相同;另一方面因其导热性较差,切削温度较高,使材料的高温弱化作用远大于应变率的强化作用。

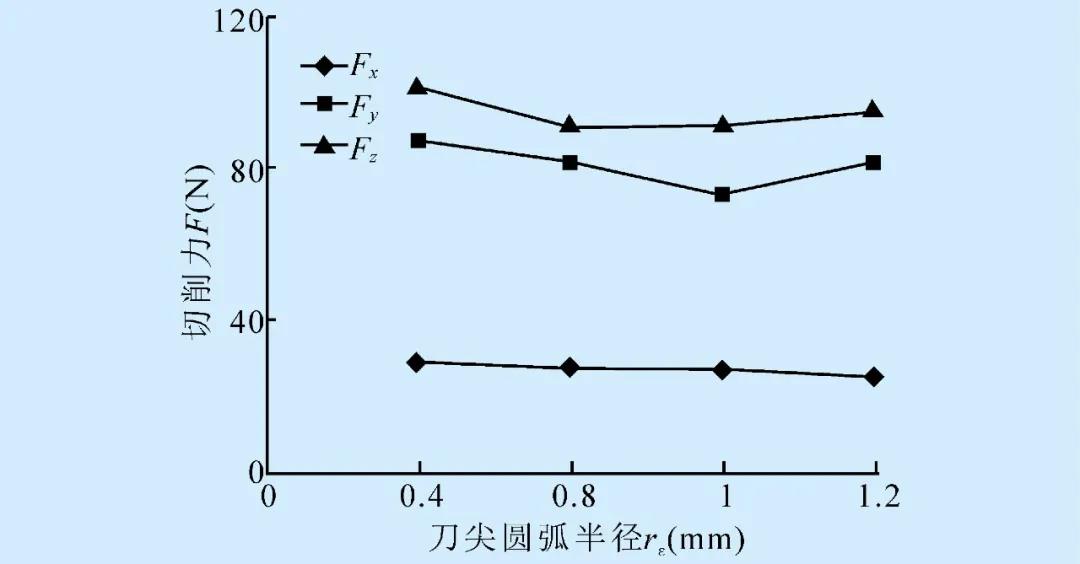

图5反映了刀尖圆弧半径对切削力的影响。可以看出,主切削力和背向力呈小幅的先减小后增大的变化趋势,进给力无明显变化。该试验结果与传统的切削理论基本吻合。

图5 切削力与刀尖圆弧半径的关系曲线

由图2至图5还可以看到,在切削堆焊钴基合金时,主切削力Fz大于背向力Fy和进给力Fx,可见该试验结果与传统切削理论相吻合。

(2)表面粗糙度试验结果及分析

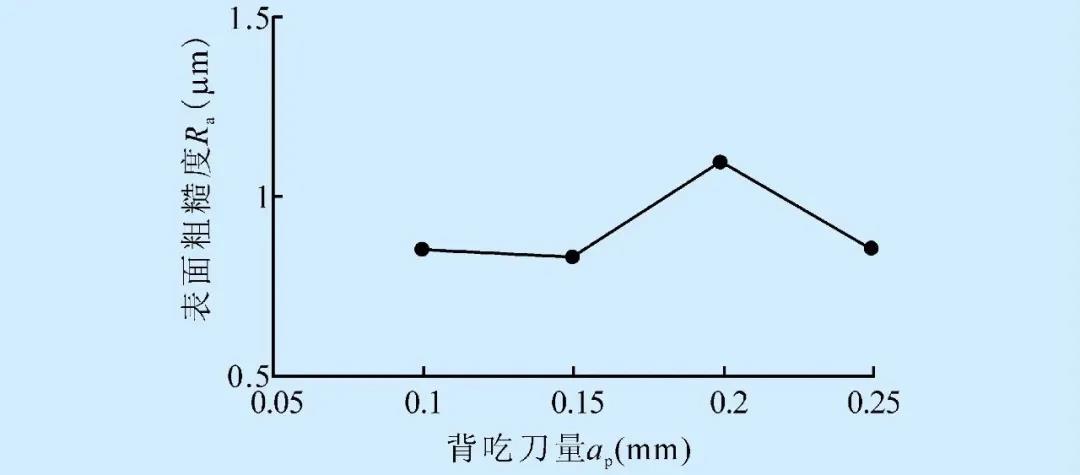

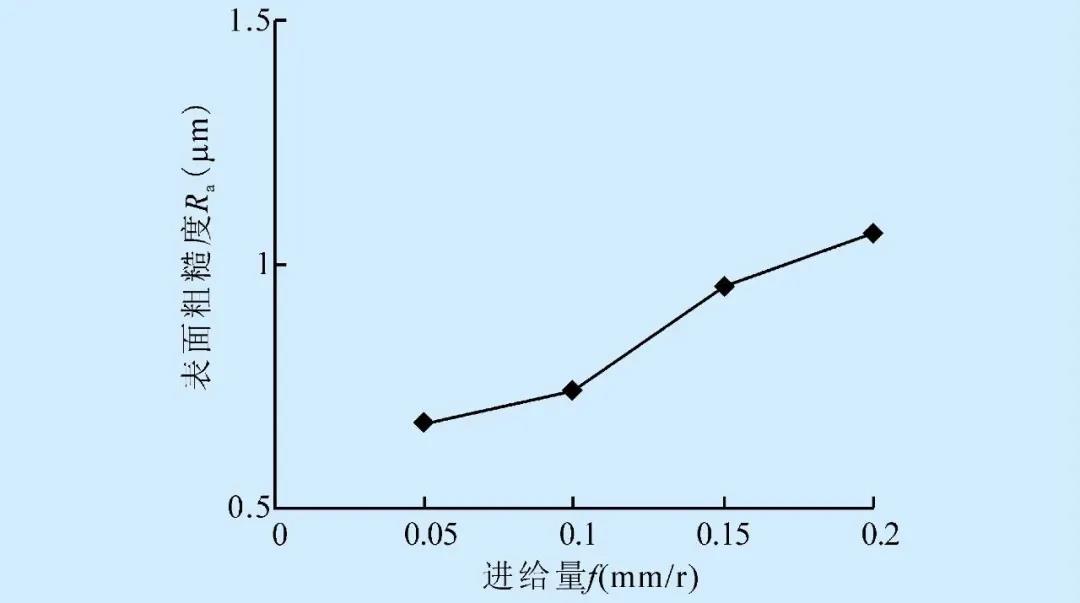

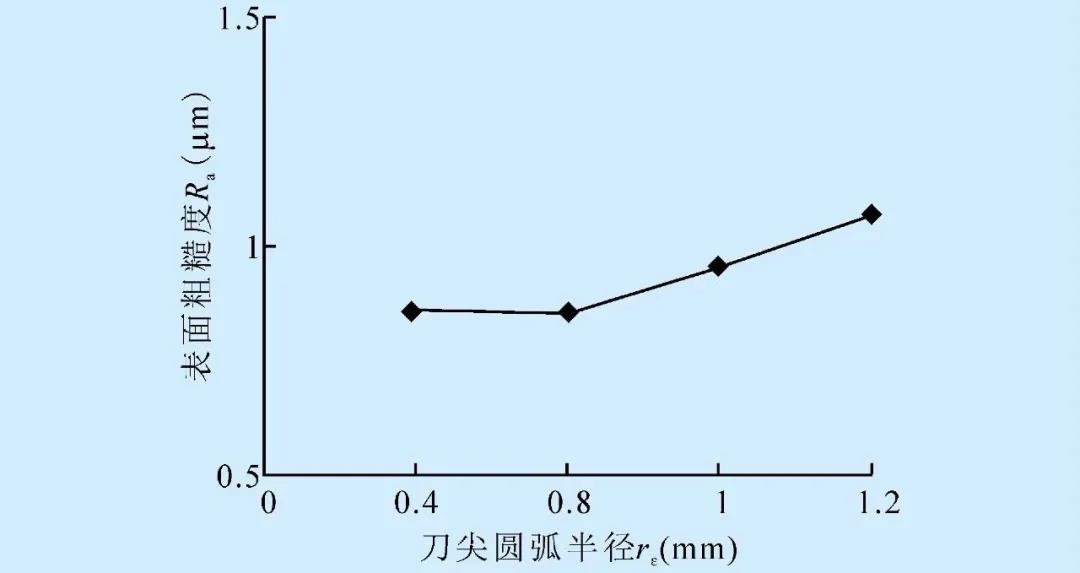

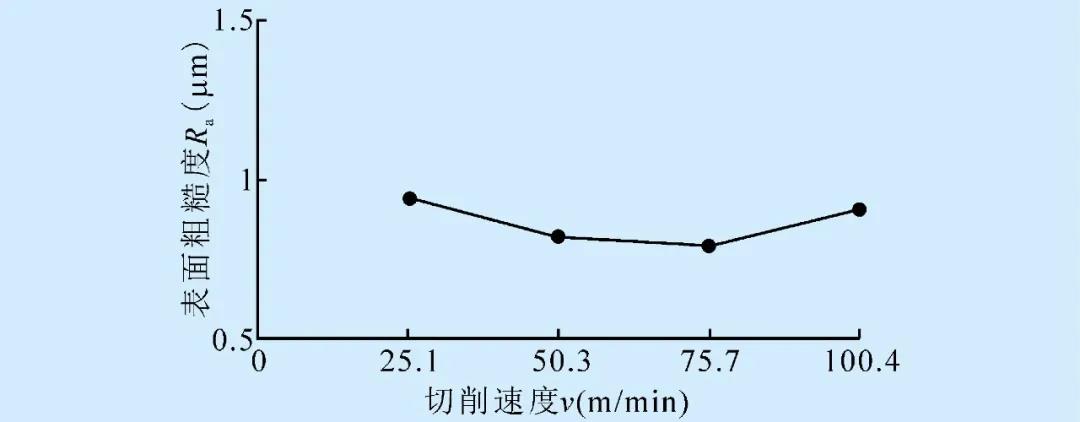

以表面粗糙度作为表面质量的衡量指标,研究切削用量和刀尖圆弧半径对表面粗糙度的影响,由试验结果得到切削参数对表面粗糙度的影响曲线见图6至图9。

由图6可知,当背吃刀量较小时(ap≤0.15mm),随着背吃刀量的增大,表面粗糙度基本稳定不变;随着背吃刀量的逐渐增大(ap>0.15mm),表面粗糙度先增大后减小,当ap=0.2mm时达到最大值。

当背吃刀量较小时(ap≤0.15mm),切削力较小,切削温度较低;同时切削试验的工艺系统刚性较好,且刀具材料为硬度高耐热性好的PCBN。因而背吃刀量增大时,切削过程中的刀具的磨损及切削振动变化较小。所以,随着背吃刀量的增大,已加工工件表面的粗糙度值较小,且加工过程中变化不大。

当背吃刀量较大时(ap>0.15mm),切削力较大,切削温度较高,切削过程中刀具的磨损及工件的振动随着背吃刀量的增大而增加;同时因高温弱化作用,钴基高温合金的塑性随背吃刀量的增大而增大。所以,当背吃刀量ap≤0.2mm时,因刀具磨损和工件振动加剧对表面粗糙度引起的影响大于材料塑性变形增大的影响,因而表面粗糙度随着背吃刀量的增加而逐渐增大;

当背吃刀量ap>0.2mm时,二者作用恰好相反,刀具因磨损所产生的影响大于因高温弱化作用产生的影响,因而随着背吃刀量的增加工件表面粗糙度逐渐降低。

综上所述,在背吃刀量较大时(ap>0.15mm),随着背吃刀量的增加,工件表面粗糙度呈先增大后减小的变化趋势。

图6 表面粗糙度与背吃刀量的关系曲线

由图7可见,随着进给量增加表面粗糙度随之增加,进给量的增加使得工件表面残留材料高度增加,从而使粗糙度增大,与传统的切削理论一致。

图7 表面粗糙度与进给量的关系曲线

如图8所示,随着刀具刀尖圆弧半径的增加,工件表面粗糙度呈先小幅减小后明显增大的变化趋势,与切削力变化趋势基本吻合。因PCBN刀具抗断裂韧性差,切削过程中刀具微崩刃破损形式对切削力的变化很敏感,即在试验条件下,微崩刃在刀尖圆弧半径较小时发生的概率较小,但随着刀尖圆弧半径的继续增大其发生的概率将增大。虽然工件表面的理论粗糙度随着刀具刀尖圆弧半径的增大有减小趋势,但在刀尖圆弧半径较大时,其减小幅度小于刀具微崩刃破损加剧导致粗糙度值增大的幅度,因此,随着刀尖圆弧半径增大,粗糙度值呈先小幅减小后明显增大的变化趋势。

图8 表面粗糙度与刀尖圆弧半径的关系曲线

如图9所示,随着切削速度的增加,表面粗糙度先减小后增大,当切削速度达到75m/min左右时,表面粗糙度达到最小值。当切削速度v<75m/min时,若切削速度较低,因切削温度较低,高温弱化效应不显著;同时由于PCBN刀具硬度高,韧性差,而工件堆焊层分布了较多的硬质点,在切削过程中会对刀具产生较大的冲击,刀具刃口处将发生微崩刃现象,此外误差复映效应将增大工件粗糙度值;随着切削速度的增加,高温弱化作用逐渐增强,使工件材料及刀具材料的塑性韧性提高,刀具微崩刃破损的概率降低,因此,粗糙度值逐渐减小。当切削速度达到75m/min左右时工件表面粗糙度值最小;当切削速度v>75m/min时,切削温度较高,在高温条件下,刀具前刀面的月牙洼深度和后刀面的磨损量迅速增加,使刀具的破损概率增大;此外,切削振动随着切削速度增加随之加剧,在高速切削条件下其对表面粗糙度的影响不可忽略。以上多种因素综合作用导致粗糙度值又逐渐增大。

由图6至图9可知,采用车削加工堆焊钴基合金获得的工件表面粗糙度值均较低,说明利用车削加工获得的加工质量较好,能够实现以车代磨。

图9 表面粗糙度与切削速度的关系曲线

3 采用离差分析法进行影响程度评估

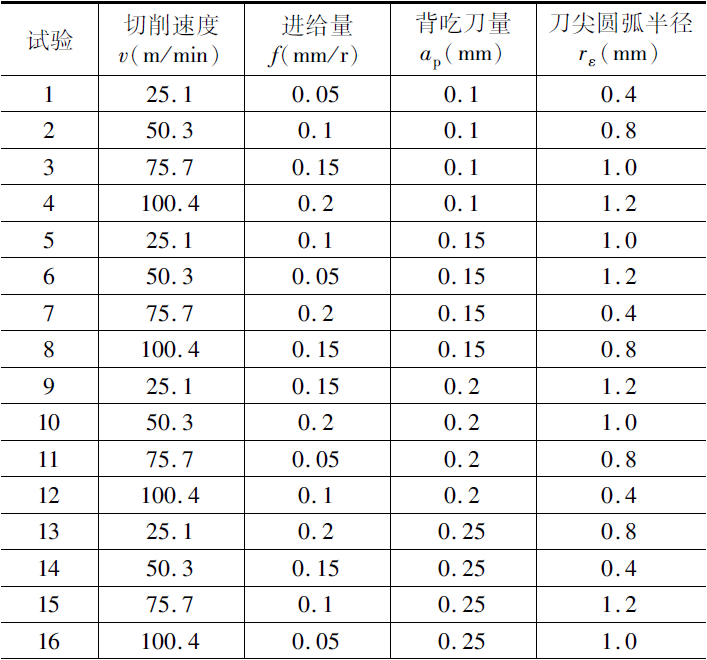

采用离差分析法研究各切削参数对切削力及表面粗糙度影响程度的大小。离差是指一组数据与其平均值差的平方和。离差的大小反映数据分散程度,进一步反映了试验因子对各指标的影响程度。试验数据见表4。

表4 切削力与表面粗糙度试验结果

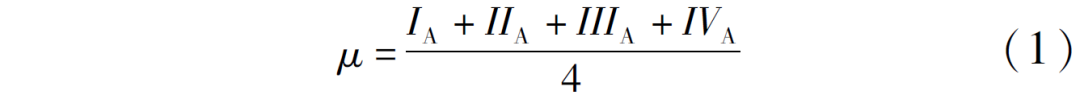

由式(1)求出4个水平整体的平均值μ,然后分别计算每个水平对应的数据平均值IA/4、IIA/4、IIIA/4、IVA/4。公式为

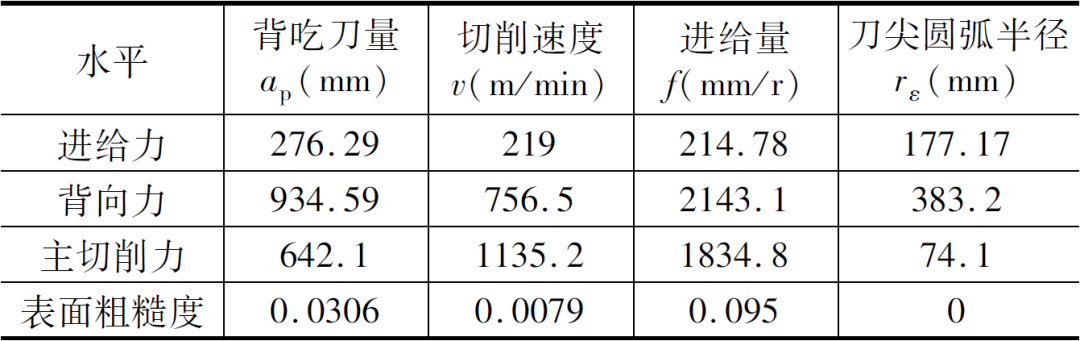

以μ作为基准,计算每个水平对应的数据平均值X4与基准μ的差值,然后再求差值的平方和,即可得出离差值。比较所求离差值的大小,离差值越大,则相关参数影响程度越大,计算结果见表5。

表5 各水平离差值计算结果

由计算结果比较可得,背吃刀量对进给力的影响最大,进给量对背向力、主切削力、表面粗糙度的影响最大。

4 小结

通过正交试验研究了DBW85立方氮化硼刀具对堆焊钴基高温合金精加工的切削过程,得出了各切削参数对切削力与工件表面粗糙度的影响规律。

(1)随着背吃刀量的增大,表面粗糙度最开始基本无变化,当达到一定值(ap>0.15mm)时,表面粗糙度随背吃刀量的增大呈先增大后减小的趋势;切削力呈增加趋势,但是其增长趋势并不成正比例关系;

(2)随着切削速度的提高,表面粗糙度呈先减小后增大的变化趋势,切削力整体降低;

(3)随着进给量的增大,工件表面粗糙度增加;整体切削力增大,但是同样不成正比例关系;

(4)随着刀尖圆弧半径的增加,表面粗糙度随之增加,主切削力和背向力呈小幅的先减小后增大的变化趋势,进给力无明显变化;

(5)由离差分析法分析可知,背吃刀量对进给力的影响最大,进给量对背向力、主切削力、表面粗糙度的影响最大。