轮毂轴承单元的发展

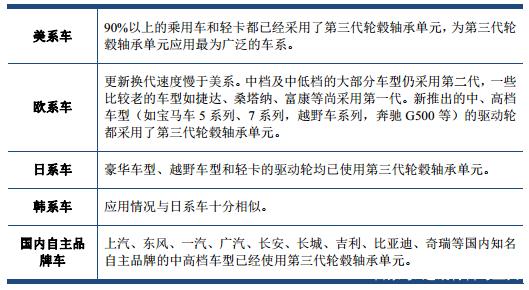

汽车产业是我国的支柱产业,在我国的国民经济中有着举足轻重的地位。而轮毂轴承作为汽车非常重要的组成部分,对汽车的安全起着至关重要的作用。随着汽车行业的迅猛发展,轮毂轴承单元也在逐渐更新,从第一代发展到现在的第三代,第三代轮毂轴承单元是将轮毂轴承与联接轮毂的安装凸缘、联接万向节的凸缘芯轴以及传感器集成为一个总成部件,相比第二代轮毂轴承单元 ,整体刚性更好、承载能力更强、可靠性更高,并且内置轮速传感器,实现了机电一体化发展。目前国内外很多主要车系的轮毂轴承单元都采用了第三代轮毂轴承单元。

轮毂轴承单元

汽车轮毂轴承单元

轮毂轴承单元以车代磨的刀具选择

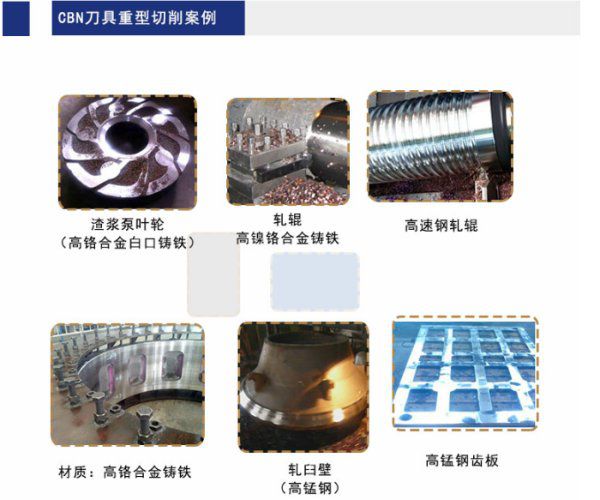

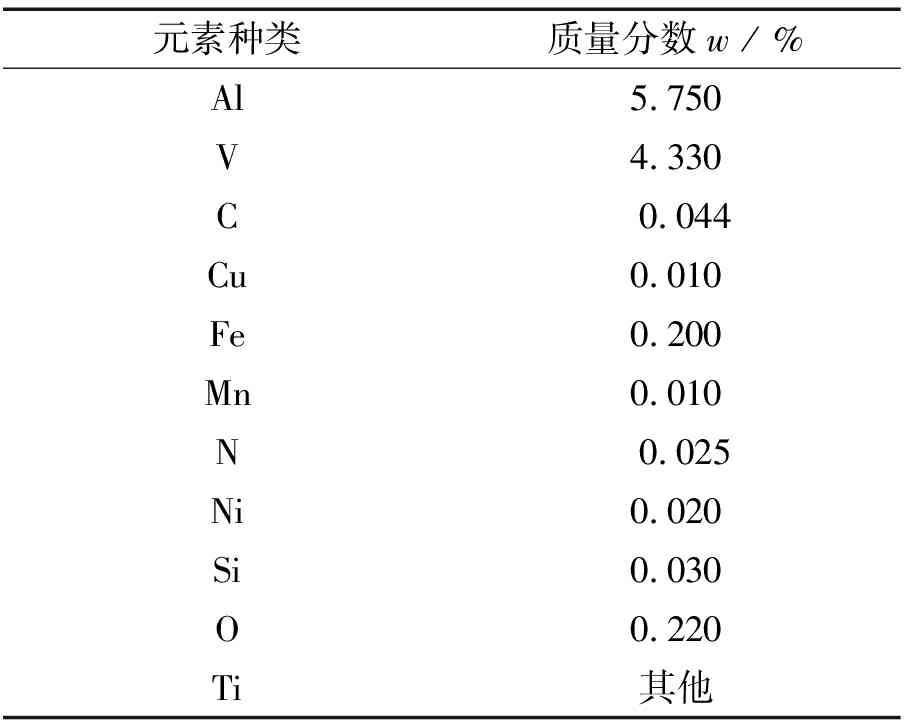

在实际生产加工过程中,轮毂轴承单元一般会经过淬火,因为淬火后的轮毂轴承单元具有高硬度、高强度,而且几乎没有塑性。正因为轮毂轴承的这些特点,导致其加工的难度系数比普通钢材更高。这就对加工该类材料的刀具,提出了更为苛刻的要求。以车代磨作为新工艺,是轮毂轴承单元等行业的加工趋势,该工艺加工效率高,成本低,传动工艺根本无法与之抗衡。

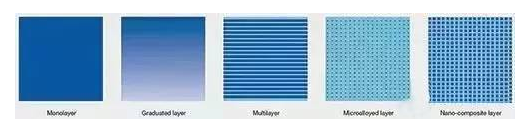

针对轮毂轴承单元的以车代磨刀具,目前主要以CBN刀具为主,如BN-H05,BN-H10材质,其具有较高的化学稳定性,良好的导热性,使得在加工的过程中,被加工材料的热量快速从切削点传递出去,减少了工件的热变形,提高了加工精度和切削效率及刀具的使用寿命,是以车代磨轮毂轴承单元的理想硬车刀具。

同时为了满足客户的更高刀具寿命需求,还推出BN-H05 C25,BN-H10 C25涂层CBN刀具。对CBN刀具进行了特殊的涂层处理,从而减少与工件接触过程中的摩擦力,减小切削力,降低切削中的摩擦生热,与未涂层的CBN刀具相比,涂层后的CBN刀具寿命至少提高40%以上。

轮毂轴承单元CBN刀具

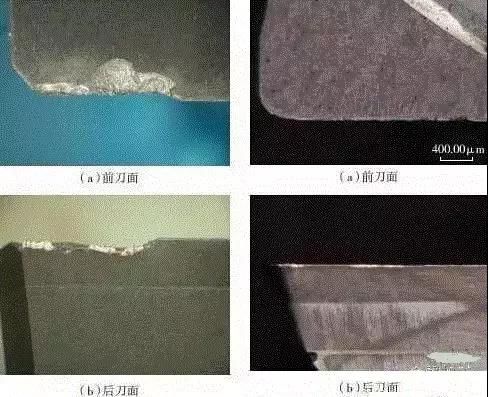

BN-H10 C25涂层CBN刀具以车代磨轮毂轴承的测试案例结果

工件硬度:HRC58-62

选用刀片:BN-H10 C25

切削参数:VC=180m/min,Fr=0.1mm/r,ap=0.15mm

加工方式:干式切削

表面粗糙度:≤Ra0.6。

与传统硬质合金刀具相比,BN-H10 C25涂层CBN刀具大大提高了生产效率,同时刀具寿命相比未涂层的CBN刀具提高40%,是硬车削轮毂轴承单元的理想切削刀具。

总结:

目前我国正以高铁、载人航天、新能源汽车、人工智能为代表的高端制造业来打造未来工业的4.0,抢占未来工业的制高点,完成对发达国家的整体超越,实现中华民族的伟大复兴。但是这些目标和计划离不开每一位参与者的孜孜追求,也离不开每一个零部件和每一道工序的精益求精。我们只有努力发展和技术创新,才能真正实现弯道超车,才能成为真正的制造业强国。虽然要想达到这样的目标很难,但是路漫漫其修远兮,我们愿一起求索。