立方氮化硼(简称CBN)的性能类似于金刚石的性能,而且有些性能(例如热稳定性)优于金刚石。因此,它与金刚石一样具有广泛的应用。

一、立方氮化硼的性能

1、硬度

物质的硬度与组成晶格的原子间距有关,而且是随着原子间距的减少,晶体硬度增大。CBN为1. 57埃,金刚石原子间的最短距离为1.5埃,因此,CBN (显微硬度71.54GPa)的硬度稍低于金刚石,但比其他两种主要磨料碳化硅(显微硬度25.48~35.28GPa)和氧化铝(显微硬度17.64~27.44GPa)高得多。

利用努氏硬度计测定CBN单晶在[100]方向的硬度为4600kg/mm2,而金刚石为10000kg/mm2;CBN单晶在[110]方向的硬度为3200kg/mm2,而金刚石为7000kg/ mm2,这说明CBN的硬度是各向异性的,而且其硬度稍低于金刚石。

目前应用在生产中的超硬材料主要是指金刚石与立方氮化硼,立方氮化硼与立方金刚石有一个共同特征是它们结构中的共价键“键角”为109°28'。正是这个109°28'共价键键角,使得立方氮化硼与立方金刚石具有最高的硬度而被称为超硬材料。

2、导热性

立方氮化硼有很好的导热性,其导热系数(79.54w/m﹒k) ,虽赶不上金刚石(146.5 w/m﹒k),但大大高于高速钢(16.7~25.1w/m﹒k)和硬质合金(20. 33 ~80.77 w/m﹒k)。随着切削速度的提高,CBN的导热系数也逐渐增高,这有利于降低切削区的温度而减少扩散磨损。

同时,由于CBN良好的导热性,用作散热片仅次于金刚石。

3、热稳定性和抗氧化性

立方氮化硼具有很高的热稳定性,可承受1200℃以上的切削温度,这一点优于金刚石。立方氮化硼具有高的硬度和高的热稳定性(简称为高的热硬性),可用作耐高温材料,减轻对材料(工具)的热损伤。

立方氮化硼的耐热性主要是由它的成份及结构决定的。立方氮化硼虽然与金刚石具有相似的结构,但金刚石表面的碳原子键未饱和,在高温(720℃以上) 条件下,这些未饱和的表面碳原子易与氧原子结合生成碳的氧化物而逸出晶体,使晶体逐渐剥离而解体。而立方氮化硼晶体表面为氮、硼原子所覆盖,硼原子的电子层结构为1S22S22P1,可提供三个成键电子,使晶体表面的硼原子的价键处于饱和状态没有空悬键,因而在金刚石氧化温度下仍处于相对热稳定状态。

因此,CBN具有很高的抗氧化能力,在1000℃时也不会发生氧化现象。真空中,温度至1550℃才发生从CBN至HBN的相变。

4、化学惰性

立方氮化硼的化学情性很大,在中性、还原性气体介质中对酸和碱具有很高的化学稳定性。

CBN对于铁、钢和氧化环境同样具有化学情性,在氧化时形成一薄层氧化硼,此氧化物为涂层提供了化学稳定性,因此特别适合于加工黑色金属材料。而金刚石则不然,钢、铁对碳的亲和力大,因而磨削时易粘屑,导致磨削效果变劣。

5、单晶立方氮化硼的缺点

除了上述优点外,单晶立方氮化硼晶粒由于尺寸小,各向异性,存在容易劈裂的解理面,脆性大,极容易发生解理破损。

二、立方氮化硼的应用

立方氮化硼(CBN)在黑色金属加工领域得到了广泛的应用,使加工在实现高精度、高效率、节能和自动化方面迈出了一大步。立方氮化硼的出现给机械加工业带来了巨大的利益。大量应用结果表明:立方氮化硼在黑色金属加工中具有硬度高、韧性好、耐磨性好、使用寿命长等优点,其金属去除率是金刚石的10倍。经济效益显著,综合加工成本大大降低。

立方氮化硼(CBN)由于其与铁族金属及合金的相容性差,是处理铁族硬韧性材料的主要工具之一。目前立方氮化硼主要用于生产磨具和刀具。

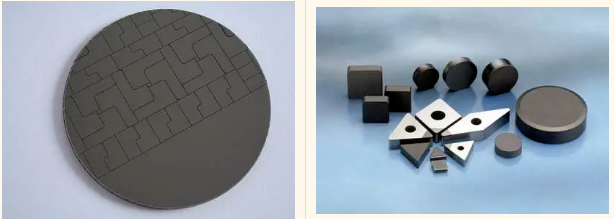

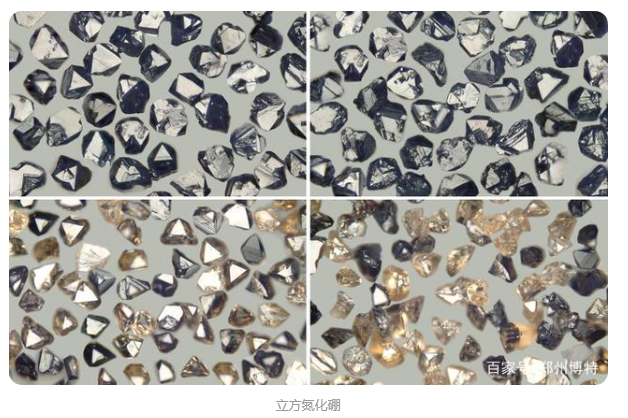

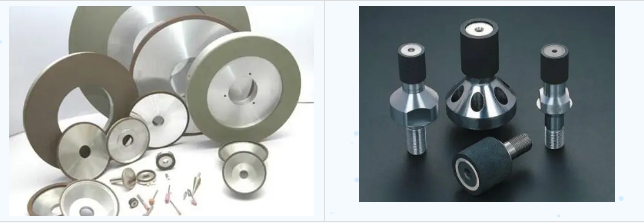

1、小颗粒的CBN单晶主要用作磨具材料。CBN磨具是借助于结合剂的作用将CBN磨粒粘结成具有一定几何形状的制品。作为一种超硬材料磨具,CBN磨具用于磨削加工,属于新兴的先进制造技术,既能用于铁基材料的加工,也能用于非铁金属材料的加工,在金属材料加工领域的应用范围比金刚石磨具更广。立方氮化硼磨具对于黑色金属,特别是硬度高、韧性大、高温时强度高和热传导率低的材料,具有良好的磨削性能,其金属磨除率是金刚石的10倍,解决了硬而韧难磨材料的加工问题。立方氮化硼磨具用于高速高效磨削和珩磨加工,可使磨削效率大大提高;其磨削精度高,砂轮寿命长,节约了砂轮更换修整、机床调整和工件检测等许多辅助时间。

2、立方氮化硼还可作为切削工具,如:钻头、车刀、绞刀、铣刀等,应用于加工工具钢(包括高速钢、模具钢)、轴承钢、不锈钢、镍基合金以及冷硬铸铁。在这些加工领域内,CBN代替刚玉,取得了良好的经济效果。特别在加工HRC50以上的硬质合金钢时,由于CBN比刚玉锋利,比金刚石性能稳定,表现出一系列优越性。

立方氮化硼磨削是近年来最热门的研究课题之一。工业发达国家几乎所有有关研究金属切削的大学、研究机构和工厂研究部门都在大力开展这方面的工作。人们普遍认为立方氮化硼的问世是对金属切削加工的一大贡献。