立方氮化硼刀具连续切削时,其破损原因主要是磨损,所以应根据加工方法和加工要求,确定合理的磨损耐用度。由于陶瓷刀具具有良好的高温性能,最适合于高速切削,因而确定陶瓷刀具磨损耐用度时应充分考虑其优越性;同时陶瓷刀具适用于机夹可转位刀片,换刀比较方便。对于要求严格保证精度与粗糙度的加工以及强制换刀的加工,应根据具体要求来确定磨损耐用度。立方氮化硼刀具断续切削时,刀具损坏的主要形式是破损。刀具的破损有早期和后期两种。早期破损是切削刚开始或短时间切削后即发生的破损。这时,前、后刀面尚未产生明显的磨损。切削高硬材料或者断续切削时,最常出现这种破损。后期破损是在加工一定时间之后,刀具材料因疲劳而引起的破损。

立方氮化硼刀具脆性破损的原因

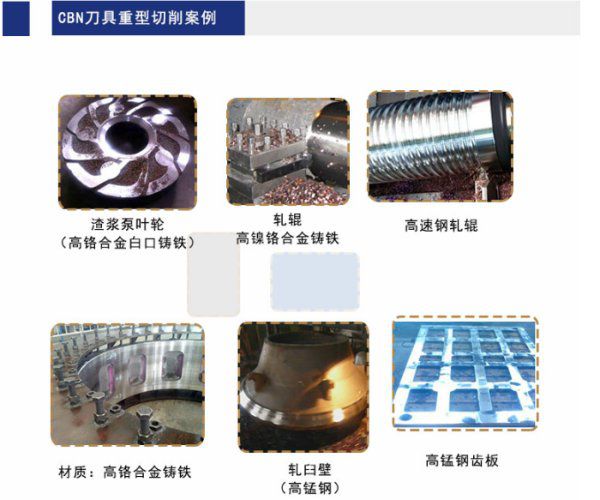

在实际生产中,工件无论其几何形状还是材料的物理机械性能,都远不是规则和均匀的。例如毛坯几何形状不规则、加工余量不均匀、表面硬度不均匀以及工件表面的沟、槽、孔等,所有这一切使切削加工或多或少地总带有断续切削的性质。另有一些加工方法,如端铣,则更是断续切削。在断续切削条件下,必伴随着强烈的机械冲击和热冲击,再加上立方氮化硼刀具硬度高、脆性大,且又属于粉末烧结材料,其组织不匀,分布有众多的缺陷和空隙。因此,很容易引起刀具破损,特别是早期破损更为常见。破损的主要原因是冲击、机械疲劳和热疲劳。早期破损是在后刀面尚未产生显着磨损时就产生的破损,此时切削刃承受的切削循环次数很少,机械疲劳和热疲劳不是主要矛盾,是机械冲击造成的应力超过了刀具材料许可的强度,致使发生了脆性断裂。

立方氮化硼刀具脆性破损的形态有以下几种:

1.崩刃

这是立方氮化硼刀具连续切削或断续切削钢和铸铁时,最常见的一种早期破损形态。它是在切削刃上产生的小缺口,刀刃上几个小缺口或被崩掉一小块。一般缺口尺寸与进给量相当或者稍大一些。微崩刃的刀具在允许的磨损限度内还能继续切削。

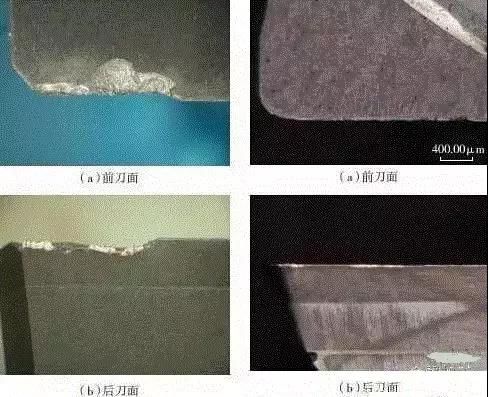

2.剥落

端铣钢和铸铁时,在前刀面上最常出现贝壳状的剥落。立方氮化硼刀具端铣淬硬钢(HRC58-65)时,前刀面上产生的较大面积的贝壳状剥落,出现此类磨损,可通过提高切削速度、降低进给量、使用有负倒棱,刃口经过钝化处理的刀片。

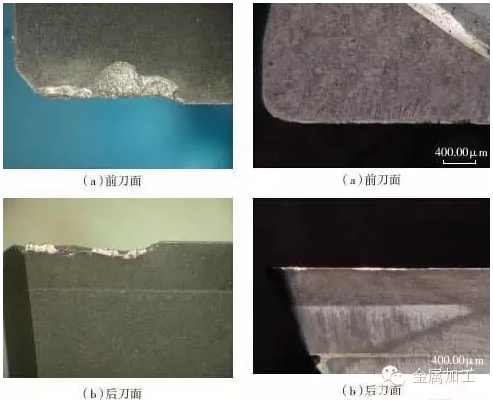

3.碎断

在切削刃上发生小块碎裂或大块断裂,而不能继续正常切削。立方氮化硼刀具连续切削高硬材料或者断续切削时常常发生这种破损,车削淬硬钢时,由于切削速度太高在刀尖处发生小块碎裂,通常还可以重磨修复再使用。立方氮化硼刀具断续车削(40MnNi3CrMo)低合金钢时在刀尖处发生大块断裂,这种情况,刀具不可能再重磨使用。这是由于断续切削时冲击载荷过大、短时间切削后即发生的早期破损,虽然切削条件适当,但切削较长时间后,没有及时换刀,由于刀具材料疲劳就发生了这种大块的断裂。

4.裂纹

立方氮化硼刀具在较长时间的断续切削后,有因机械冲击而引起的平行于切削刃的机械疲劳裂纹,也有因热冲击而引起的垂直于或倾斜于切削刃的裂纹。当这些裂纹不断扩展合并后,就引起刀刃碎裂或断裂。

立方氮化硼刀具断续切削时,应以其破损规律为基础建立刀具破损耐用度与切削条件之间的关系。从而确定刀具合适的切削用量以及刀具几何参数等。