粉末冶金生产的材料和零件具有质优、价廉、节能和省材等特点,因此被广泛应用于汽车制造、电子、机械制造等行业。

多孔结构是使粉末冶金零件广泛应用的特性之一,而含孔率高这一特性却降低了粉末冶金零件的可加工性,因为刀具会遭到多孔结构的损伤,降低刀具的使用寿命。具体表现在以下几点:

首先,多孔性会导致切削刃不耐磨。切削刃在切入切出时从颗粒和孔之间通过,重复的小冲击导致切削刃上小裂缝的产生,其持续增长直至切削刃微崩。其次,内在的多孔结构引起表面面积增加,使热处理时发生氧化或碳化,形成的氧化物和碳化物硬而耐磨。再次,切削刃温度高,引起刀片磨损和变形。最后,由于孔隙的存在,在较小的面积内硬度值也有一定的波动,工件中参杂的硬颗粒会导致严重而急剧的刃口磨损。

立方氮化硼 (CBN) 刀具是解决以上问题的答案。目前,加工粉末冶金的刀具材料有硬质合金、金属陶瓷和立方氮化硼(CBN)。CBN刀具作为超硬刀具的一种,专为硬零件车削加工而研制,是加工粉末冶金零件的较为理想的切削刀具之一。CBN材质特性决定了其具有高硬度和耐磨性以及高速切削性能。CBN刀具可以在维持刀具使用寿命的前提下,实现对粉末冶金零件的稳定加工。

在流水线上大批量加工粉末冶金工件时,刀具的破损或快速磨损会打乱流水线的工作节奏,从而降低生产效率;大型粉末冶金工件表面精加工时,中途换刀会影响加工质量和加工效率。显然,选择更合适的刀具材料加工粉末冶金工件能够降低加工成本,提高加工效率,更能进一步保障加工质量,保证被加工件的品质要求。

威士(WSS)深耕粉末冶金汽车零部件加工多年,针对汽车发动机缸盖进排气门、变速箱齿轮、离合盘等汽车零部件都有丰富的成功案例。

发动机缸盖进排气门座圈加工案例中,威士CBN加硬质合金组合成型刀在切削线速度(VC)150m/min,进给量(f)0. 15mm/rev,加工余量(Ap)0.1mm的加工参数下精加工粉末冶金气门座圈,刀具无崩刃磨损现象,有效抑制表面光洁度受损的问题,达到1800孔实现稳定的加工,比同类产品加工效率提升1.2倍。

针对变速箱齿轮加工案例,威士(WSS)CBN刀具加工粉末冶金同步轮毂和齿轮等零部件,以车削、断续的加工方式精车齿轮端面和内圆,一把刀同时解决多个加工需求。在适合加工参数和良好机床条件下,威士的CBN刀具寿命十分可观,选用威士CBN刀具可以大幅降低加工单件成本。

除此之外,威士(WSS)也积累了大量针对粉末冶金齿盘、齿套、离合盘等工件的加工解决方案。工件的表面不仅都满足了客户的需求,威士刀具更展现出了相较于竞品的高性价比。不仅如此,威士还为客户提供刀具修磨服务,更进一步为厂商缩减加工成本。

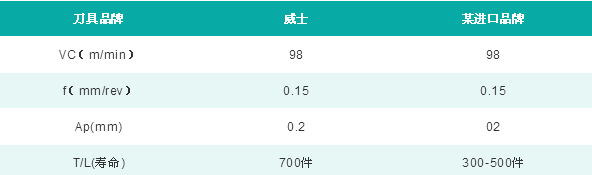

加工案例 1

工件名称:离合盘

工件材料:粉末冶金

材料硬度:HRC40

加工部位外圆(轻微断续)

加工方式:断续车削

工件直径:φ76

加工工序:精加工

表面粗糙度:Ra1.6

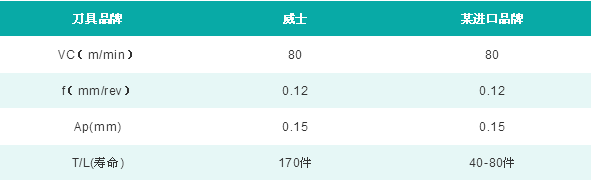

加工案例 2

工件名称:导管

工件材料:粉末冶金

材料硬度:HRB50~70

工件直径:φ11

粗糙度:Ra1.6

加工方式:车削、内冷

加工工序:精加工

跳动:0.02mm

加工案例 3

工件名称:齿套

工件材料:粉末冶金

材料硬度:HRC32

工件直径:φ89~φ96

粗糙度:Rz5

加工方式:车削、连续

加工工序:精车外槽