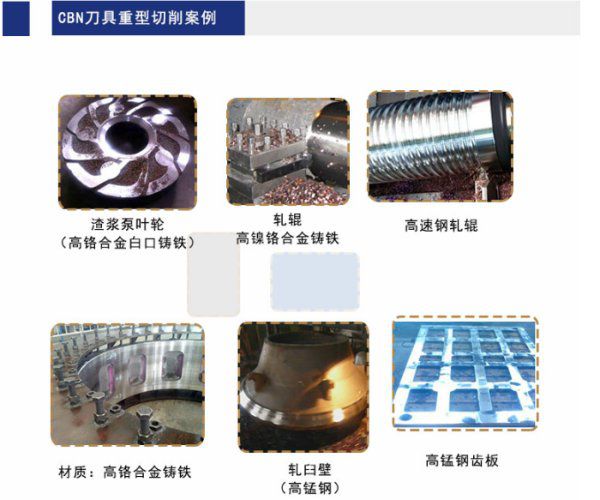

立方氮化硼(CBN)是硬度仅次于金刚石的超硬材料,其氧化温度高达1 360℃,具有高硬度、高热稳定性及高化学稳定性等优异性能,因此特别适合加工高硬度、高韧性的难加工金属材料。聚晶立方氮化硼 PCBN是作为切削刀具的CBN烧结体,是能够满足先进切削要求的主要刀具材料,也是国内外公认的用于硬态切削、高速切削及干式切削加工的理想刀具材料。PCBN刀具主要用于加工淬硬钢、铸铁、高温合金及表面喷涂材料等。

1.PCBN刀片在汽缸盖顶、底面上的半精加工铣削试验

(1)试验条件。汽缸盖顶面如图1所示,主要特征是断续面和搭子较多,切削加工为典型的断续切削;汽缸盖底面如图2所示,主要特征是一个面上分布一定数量的孔,切削加工过程是半连续切削。

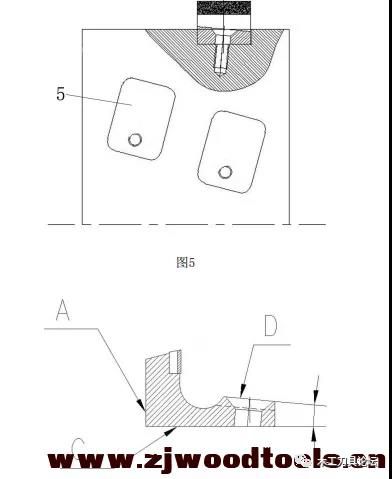

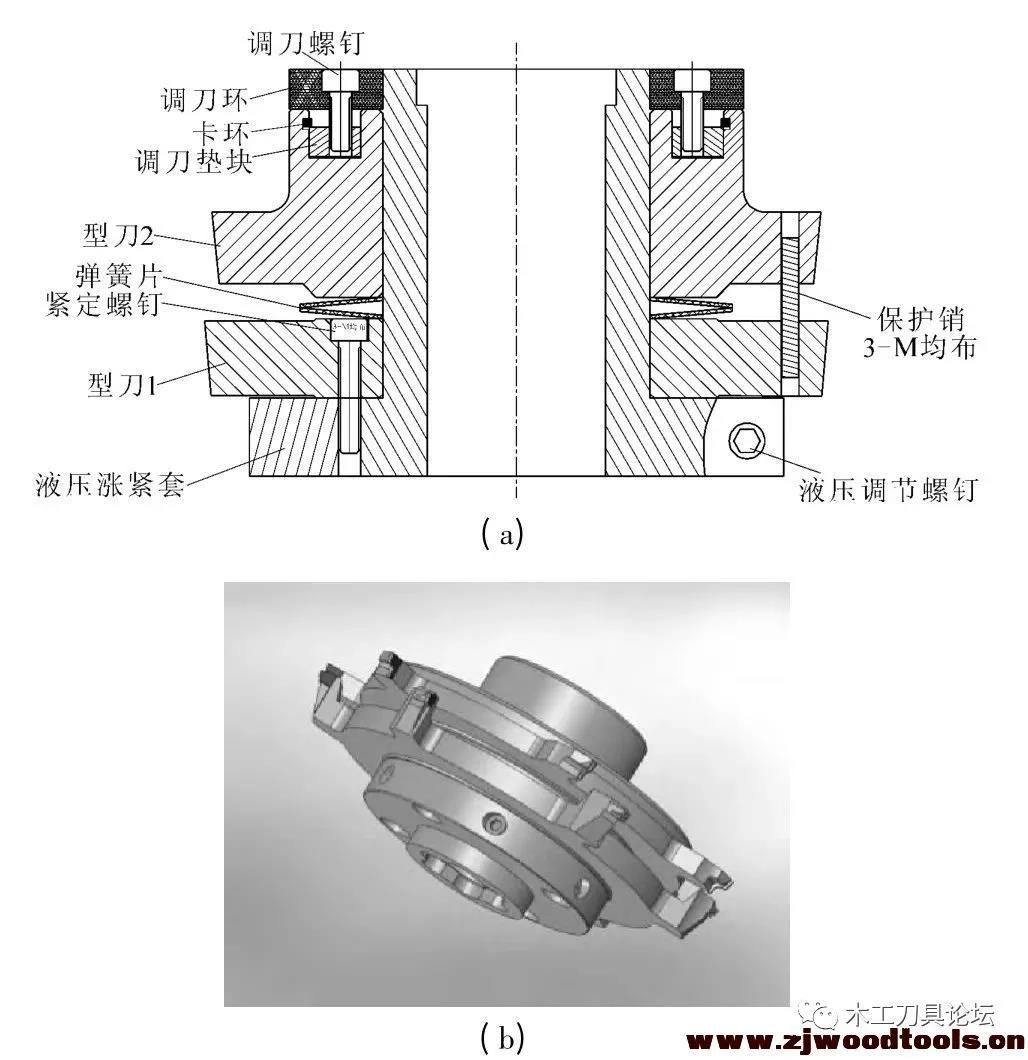

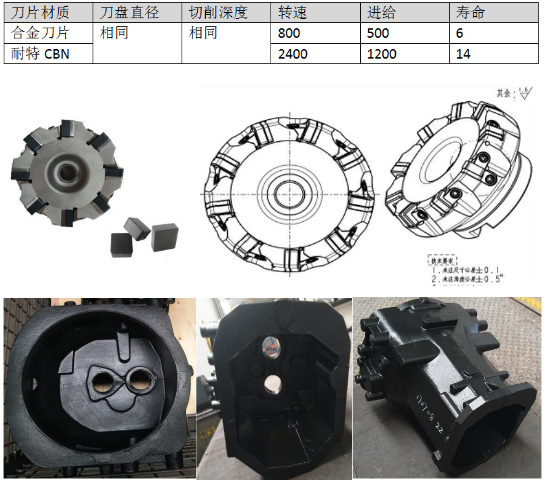

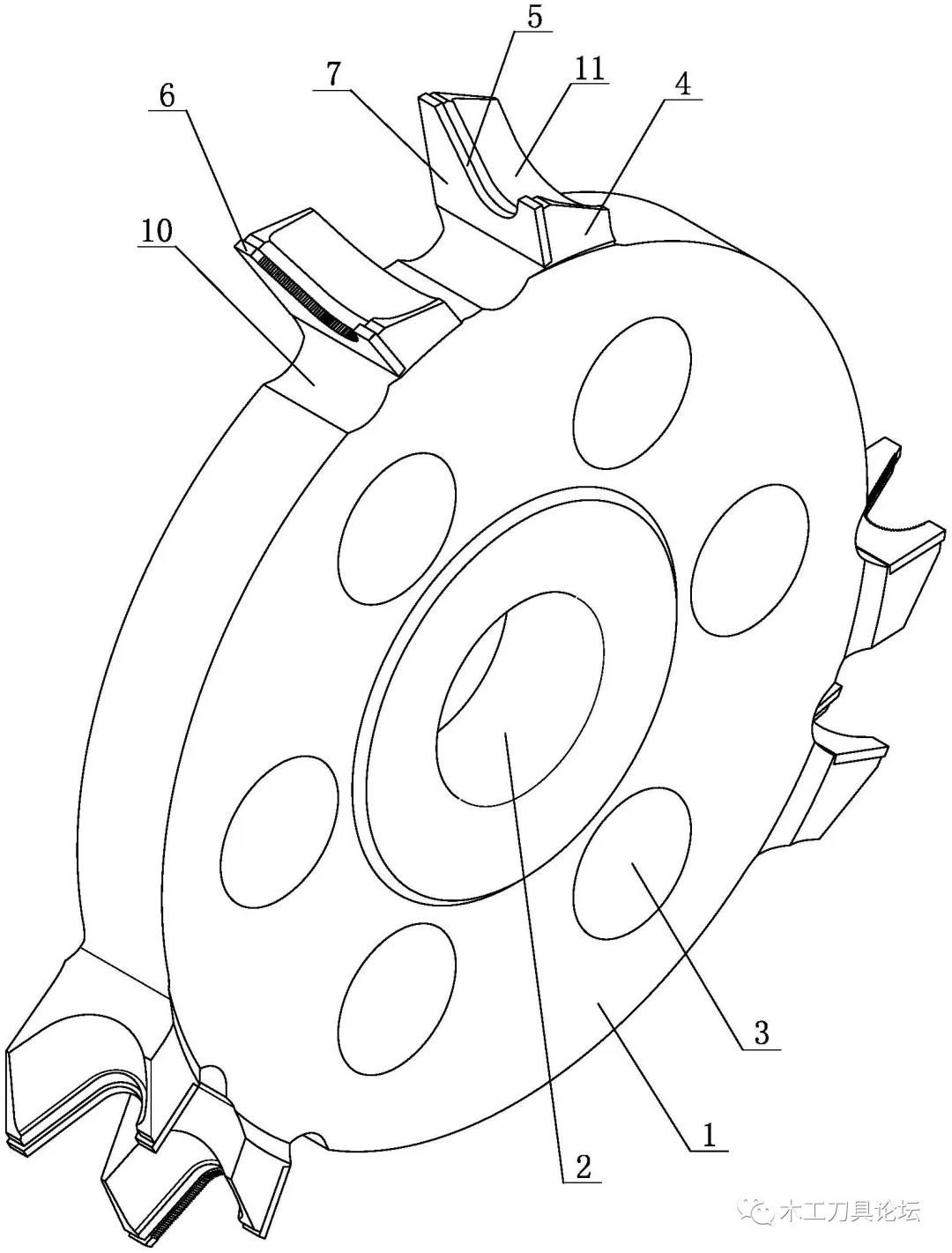

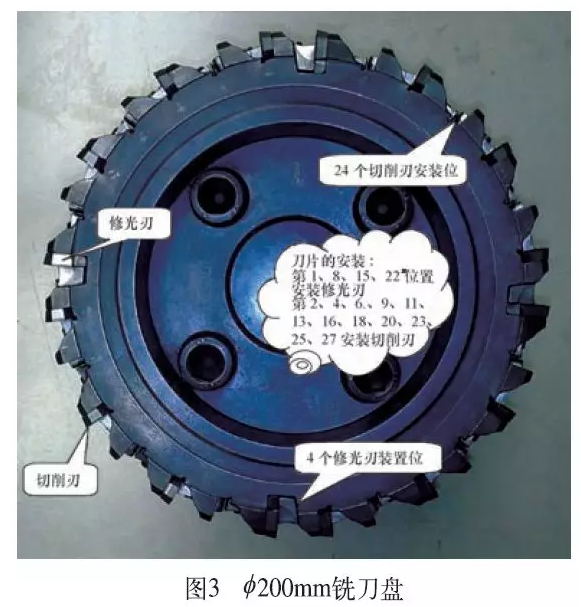

试验刀具结构如图3所示,刀盘直径200mm,刀盘上均布有28个刀片安装位,其中每隔90°安装一片修光刃,其余24个位置安装切削刃。

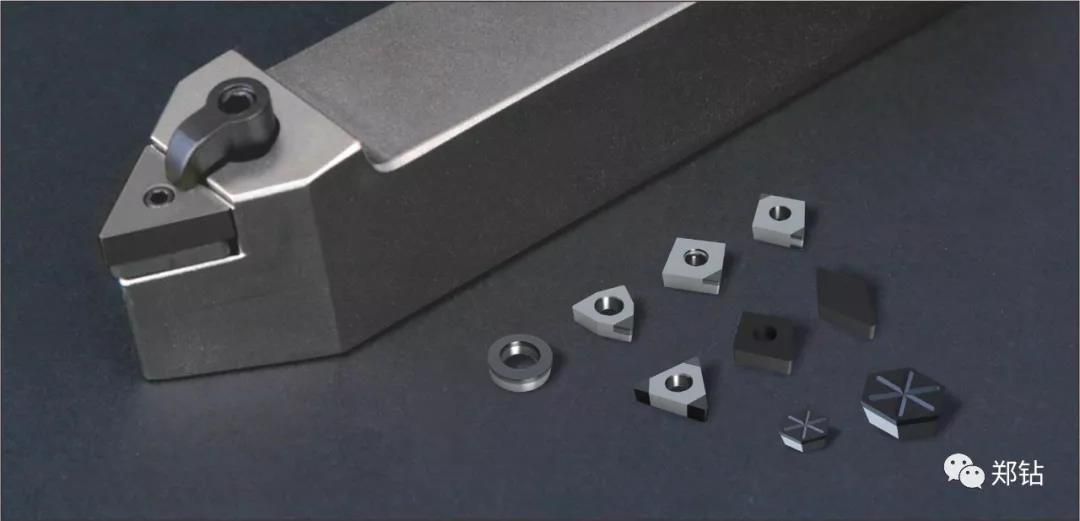

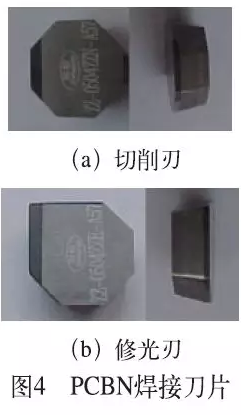

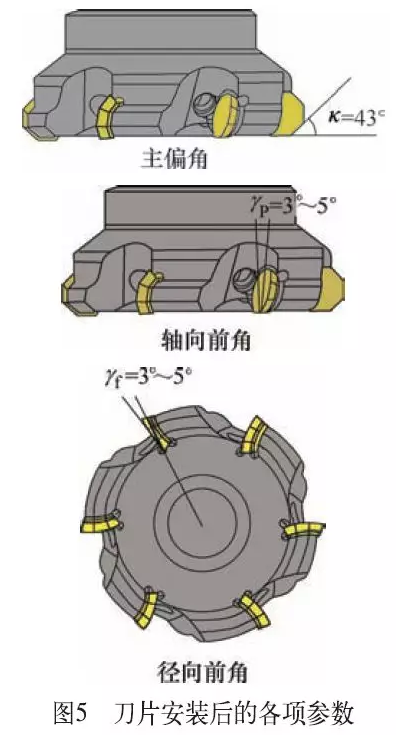

切削刃如图4a所示,切削刃体采用硬质合金,PCBN切削刃通过钎焊粘结在刃体上。刀片前角0°、主偏角45°、后角11°,安装后径向和轴向前角3°~5°、主偏角43°。

修光刃如图4b所示,切削刃体采用硬质合金,PCBN切削刃钎焊粘结在刃体上。刀片前角0°、主偏角45°、后角11°,安装后径向和轴向前角3°~5°、主偏角43°。

试验要求:局部平面度0.05/100mm、表面粗糙度值Ra=25μm、厚度123.5±0.05mm;试验设备:进口数控卧式加工中心;工件材料:HT250;工件硬度:180~249HBW;切削面积:873mm×331mm;加工余量0.5mm;刀片布置如图3所示。

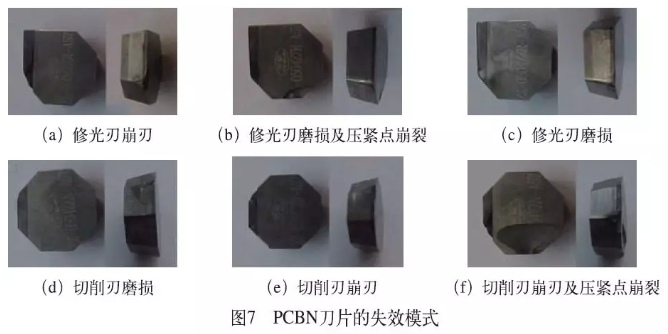

(2)半连续表面与断续表面的刀具寿命对比。汽缸盖顶面切削试验共进行两次,刀具寿命分别为200个和242个工件,主要失效形式为刀片崩刃,其中修光刃崩刃率达100%,切削刃崩刃率达83%。

汽缸盖底面切削试验共进行8次试验,刀具平均寿命为424.5个工件,主要失效形式为刀片崩刃,其中修光刃崩刃率25%,切削刃崩刃率达29%。

由上述试验情况可见,对于像汽缸盖顶面这样的断续表面,切削冲击对PCBN刀片影响很大,PCBN刀片崩刃率太高,明显不适应于PCBN刀片的应用;对于像汽缸盖底面这样的半连续表面,切削冲击对PCBN刀片影响还是很大,PCBN刀片崩刃率比汽缸盖顶面这样的断续表面要低得多,但相对硬质合金刀片也较高,PCBN刀片有一定的应用前景。

(3)PCBN刀片的失效模式。PCBN刀片在试验过程中主要失效模式为刀片崩刃(见图6、图7),少量为切削刃磨损和刀体压紧点异常受力后压紧部位崩裂。造成失效模式主要为刀片崩刃的原因,我们认为主要有以下几个方面:①切削刃在切削过程中,由于受到断续切削的冲击,引起崩刃。②切削刃磨损后切削力加大引起崩刃。③切削刃在切削过程中,遇到残留的切削液,由于热冲击而引起崩刃。④切削刃磨损后切削力加大引起刀体压紧点崩裂。⑤刀片崩刃后切削力继续加大,引起刀体压紧点崩裂。⑥切削刃钎焊强度不足,承受不了冲击,引起切削刃崩刃。

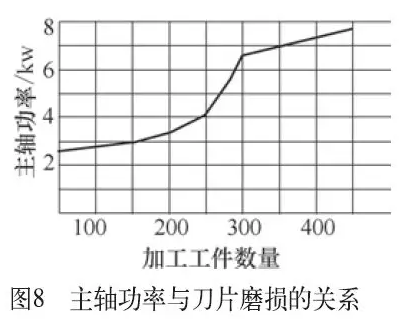

(4)主轴功率与刀片磨损的关系。图8所示是一次试验所跟踪的刀盘寿命与功率的关系。刀盘寿命从开始加工到加工第150个工件,主轴功率比较平稳;从150~200个工件间,主轴功率开始增加,说明刀片磨损加大;200~250个工件之间,主轴功率快速增加,加工到第233件时1片切削刃崩刃,2片切削刃轻微爆口;250~400个工件之间,崩刃继续增加,但主轴功率又趋于平稳,原因是崩刃后的刀片切削刃相当于新刃的状态。加工至第411个工件时,刀片失效,加工表面质量变差。取下后检查发现:修光刃表面有堆积瘤,切削刃6片刀片崩裂,8片刀片爆口。

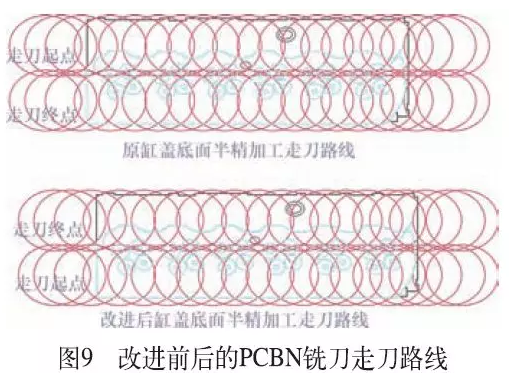

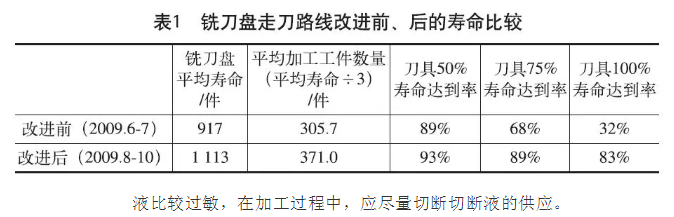

(5)切削液与刀片寿命的关系。当PCBN刀具应用到汽缸盖底面半精加工时,一段时间刀盘的平均寿命只有917孔面,刀具的100%寿命达到率只有32%。经过现场分析发现:由于汽缸盖宽度大于铣刀直径,因此铣削汽缸盖底面时,分上下两次横向走刀。CNC程序设置先进行上半部分的横向走刀,然后再进行下半部分的横向走刀(见图9)。在进行上半部分横向走刀时,机床主轴旁的冷却水管存在的残液溅到汽缸盖底面的下半部分表面(见图10),因此,当PCBN刀片对汽缸盖底面下半部分进行铣削时,高温的PCBN刀片遇到切削液后发生崩裂。改进措施:修改CNC程序,先对汽缸盖底面下半部分进行铣削(见图9)。改进后,刀盘的平均寿命上升到1 113孔面,刀具的100%寿命达到率为93%(见表1)。

(6)刀具成本。按照试验条件对汽缸盖底面半精加工进行试验,试验中共使用4套切削刃刀片(共48片)和5套修光刃刀片(共20片),进行8次试验,共加工3 396只工件,工件质量合格;PCBN半精加工单件时间为40s,与硬质合金刀片相比,减少节拍20s。

切削刃试验平均每个切削刃加工424.5件,每片刀片可以转位一次,平均每片寿命849件;修光刃平均加工679件(不可转位)。每片刀片单价235元,因此单件刀片成本为4.7元,成本比硬质合金刀片提高1.2元。

2.应用跟踪

完成扩大试验PCBN刀片准备投入使用前,首先要制定使用作业标准,具体规定如下:

(1)切削刃第一次第一刃刃口崩刃长度不超过1/3,可以进行转位使用。

(2)根据试验结果设定铣刀盘的机床监控寿命为1 200孔面(实际加工工件数=监控寿命÷折算系数,该刀具的折算系数等于3)。

(3)修光刃第一次安装后,跟随切削刃使用到切削刃寿命(400个工件,机床折算寿命1 200)后,如果没有发生崩刃且磨损量不大,允许投入第二次使用。

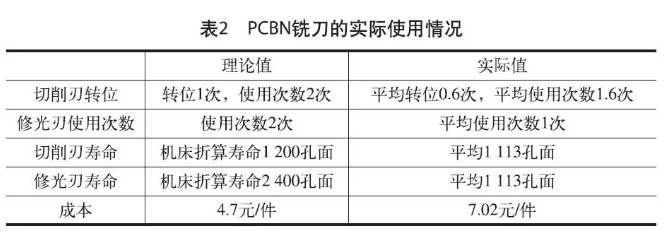

2009年对汽缸盖生产线的半精铣工序进行刀具寿命连续生产跟踪3个月,表2所示为CBN铣刀的实际使用情况。由表2可见,切削刃平均转位0.6次,与试验阶段转位1次有较大的差距;修光刃平均只能使用一次,与试验阶段部分可使用两次有一定的差距;该工序刀具成本单件7.02元,与试验阶段的计算成本也有较大的差距。但由于CBN刀具的使用该工序的节拍下降10%,产能得到了提升。

3.结语

PCBN铣刀使用到汽缸盖底面半精加工后,刀具成本虽然有所上升,但由于PCBN铣刀的应用解决了生产线的节拍瓶颈,提升了生产效率,降低了人力、电能等其他消耗,因此具有较好的应用价值。在今后的研究中希望能够进一步提升刀具寿命,同时需要与刀具厂家一起解决刀片焊接强度的问题。