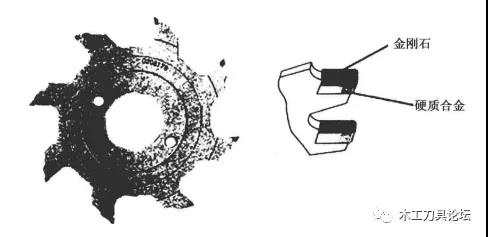

随着人造板加工业,尤其是强化木地板加工业的发展和木工机械的数控化趋势,传统的木工刀具已逐渐被淘汰,这促使金刚石木工刀具得到迅速发展。

4.1金刚石刀具的特性

①刃口锋利性。刀具锋利性的主参数为刃口钝半径p。在刀具后角一定的情况下,刃口钝半径越小,切削平面以下的木材变形就越小,工件表面质量也越好。从物理学的观点看,材料最锋利的刃口钝半径p有一极限。经计算,金刚石刃口最小钝半径可达2nm。但经过精密研磨的金刚石刀具刃口钝半径可为0.5μm左右,而普通刀具刃口钝半径为5~30μm。

②化学稳定性。金刚石刀具具有良好的化学稳定性。因其热导率、比热容高和摩擦系数低,所以摩擦表面的温升仅为其他刀具材料的20%。而且金刚石的线膨胀系数低、热应力小,故在高温时也具有良好的热稳定性和极高的硬度。

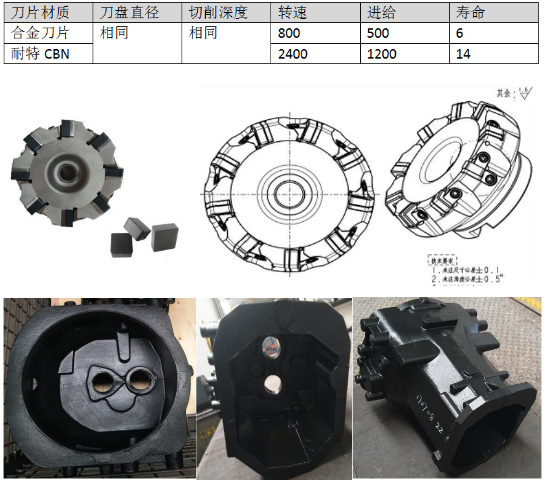

③耐磨性。即使金刚石刀具的尺寸、角度和切削参数相同,其耐用度也因刀具刃口的微观结构不同存在较大的差异。如在切削贴有定量为45g/m2耐磨纸的强化木地板时,性能良好的金刚石精修刀每个切削点可加工2000m2左右,而有的金刚石精修刀只能加工数百平方米。影响金刚石刀具耐用度的因素除了切削和角度参数之外,还有金刚石的结晶方位和刀具前后刀面的粗糙度。刀具刃口的粗糙度取决于前后刀面的粗糙度,经研磨的刃口粗糙度能达到Ry10nm,其耐磨性得到了充分体现。

金刚石刀具刃口的损耗形态各异,但基本的损耗形态有两种:一是由微小的脆性破坏积累而成的突发性崩刃;二是由微小磨耗而形成的光滑磨损表面(正常磨损)。在正常磨损情况下,PCD成形铣刀可加工木材约25000h,而硬质合金铣刀只能维持约75h。在铣削高密度纤维板时,PCD成形铣刀能维持切削长度约100万m,而硬质合金铣刀只能铣削0.5万~1.0万m。根据测试数据,金刚石刀具的耐用度为同等条件下的硬质合金刀具的80~360倍。由于金刚石(PCD)木工刀具具有高硬度、高耐磨性、高导热性以及寿命长、加工效率高等优点,而大大降低了综合成本,以至于近年来金刚石木工刀具逐渐成为木材加工中的主导刀具。