PCBN刀具硬度高、化学性能稳定、耐磨性好,与硬质合金刀具相比具有寿命长、加工效率高的特点,所加工的工件表面质量好、加工精度高,具有广阔的发展前景,在发达国家使用量所占比重越来越大。但是在金属切削过程中的刀具磨损会降低加工效率,增加生产成本,甚至会为操作人员带来危险。刘献礼等通过PCBN刀具精密切削材料淬硬钢GCr15的试验深入研究了刀具磨损特性,并从白层现象、表面粗糙度等方面分析了PCBN刀具切削GCr15的加工表面质量。Steven Y.Liang等更深层地定量化探索了PCBN刀具的磨损机理,把PCBN刀具磨损时会发生的磨损现象(如扩散磨损、粘结磨损、磨料磨损等)与切削参数、刀具和工件材料硬度、切削区域受力受温情况等参数相结合,并用函数表示出来。计伟等通过大量试验研究了PCBN刀具切削镍基高温合金GH706的失效过程。在这些研究基础上,本文对刀具磨损进行量化,通过改变刀具磨损量进行切削,同时研究了磨损量对切削过程的影响。

1 建立切削有限元模型

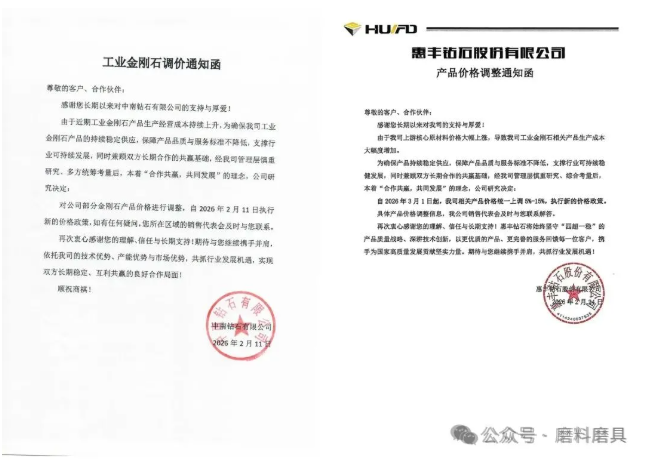

通过有限元仿真软件ABAQUS建立二维有限元仿真模型,在建模的模块中画出所需要的刀具和工件,划分网格后在自建材料库中选择所需材料,再将其装配到一起,形成二维切削有限元模型。为了减少仿真时间,同时又能保证计算的准确性,仿真时采取了局部网格划分,对切削区域(即工件上半部分)的网格划分比较密(见图1)。刀具网格划分为258个单元和275个节点,在刀尖处进行网格细化。在仿真时对工件底部、左侧以及右侧不与刀具接触的部分进行固定约束。

图1 ABAQUS二维切削有限元模型

为研究刀具磨损对切削过程的影响,分别建立了5个切削模型,刀具磨损量分别设为0、0.05mm、0.1mm、0.15mm和0.2mm,将前刀面月牙洼磨损近似成圆弧,即圆弧半径分别为0、0.05mm、0.1mm、0.15mm和0.2mm。其余切削参数均设为一致,切削速度v=188m/min,进给量f=0.1mm/r,切削深度ap=0.2mm。

2 仿真结果分析

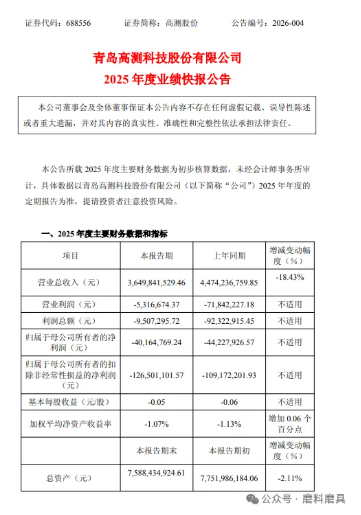

(1)刀具磨损对切屑形态的影响

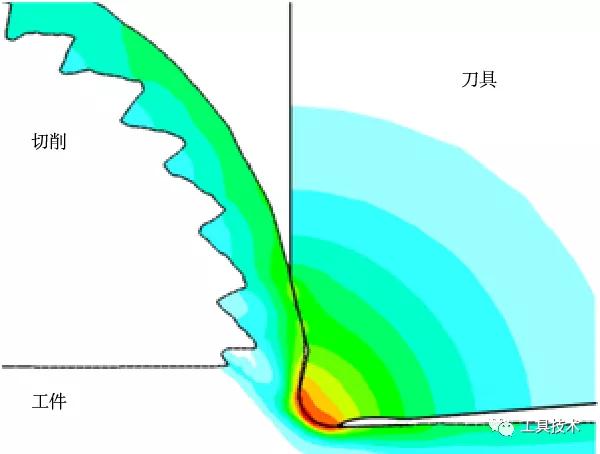

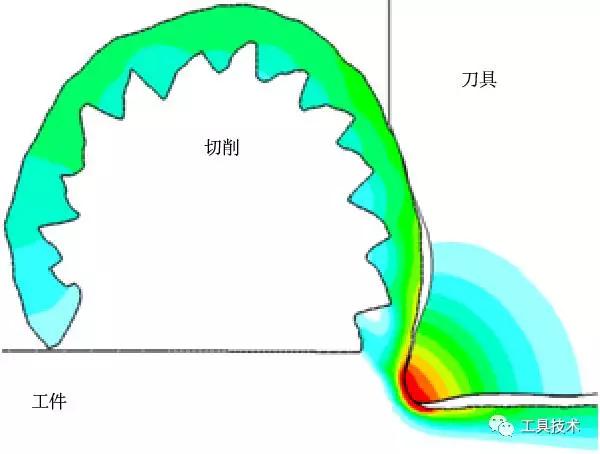

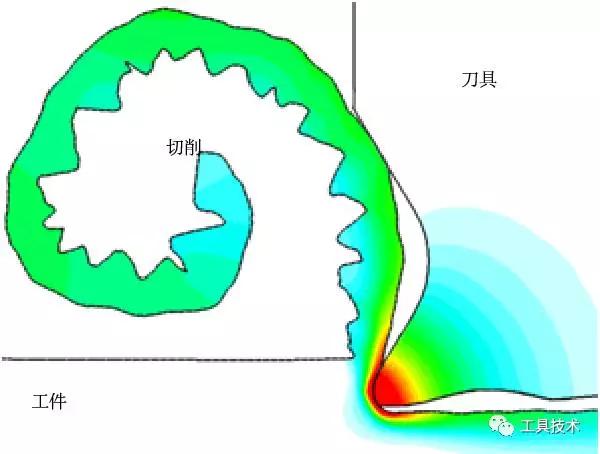

在切削过程中,刀具的磨损对切削力、切削温度甚至切屑的形态都会有影响,图2为不同刀具磨损量对应的切屑形态图。

图2a为刀具没有磨损时的切屑形态,图2b为刀具磨损量0.05mm时的切屑形态。可以看出:刀具磨损量较小,与刀具无磨损时相比,在切屑与刀具磨损接触的位置温度有所升高,切屑变形略微增大,但是切屑的形态基本无变化。图2c是刀具磨损量为0.15mm时切屑的形态。可以看出,切屑受刀具磨损的影响,切屑变形增大,且切屑和刀具磨损接触位置的温度升高明显,切屑的锯齿化程度变大,并且锯齿变得和缓。如图2d所示,当刀具磨损量达到0.2mm时,锯齿化程度变得更剧烈,锯齿的产生频率也在降低,并且由于刀具磨损变大的原因,切屑与刀具的接触面积和摩擦作用增大,切屑和刀具磨损接触位置的温度升高更明显,切屑的变形程度也更大。

(a)VB=0

(b)VB=0.05mm

(c)VB=0.15mm

(d) VB=0.2mm

图2 不同刀具磨损量时的切屑形态

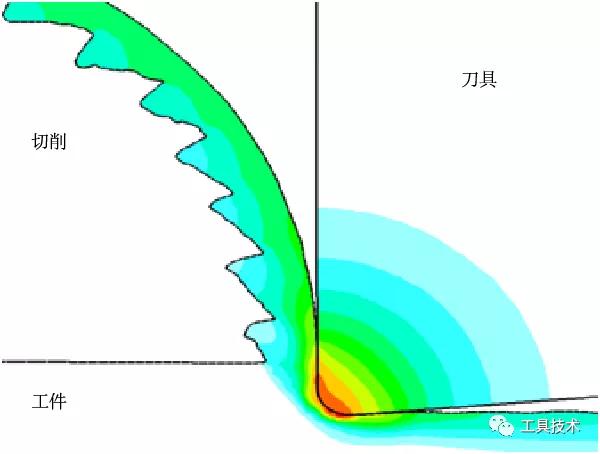

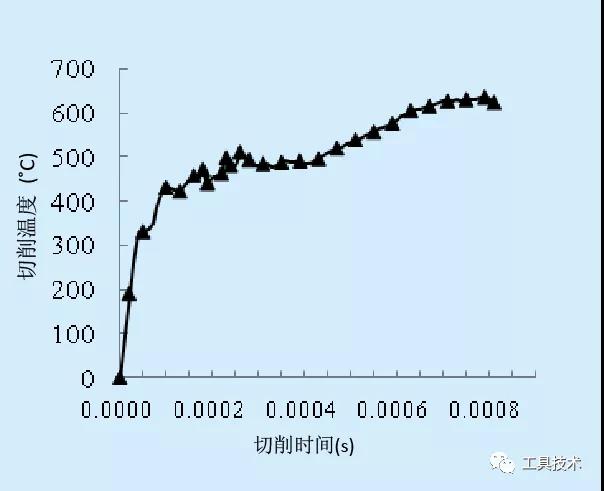

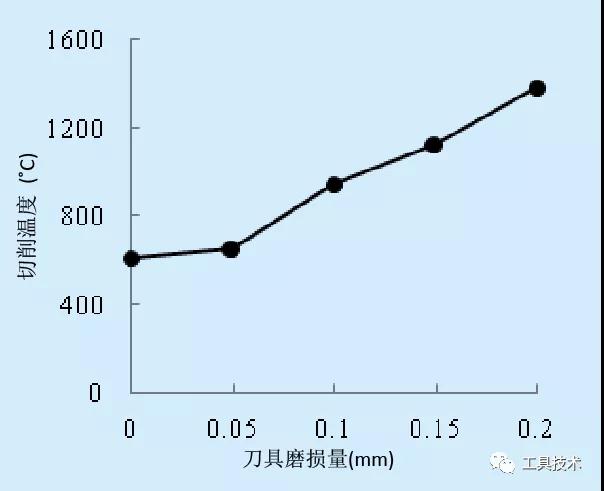

(2)刀具磨损对切削温度的影响

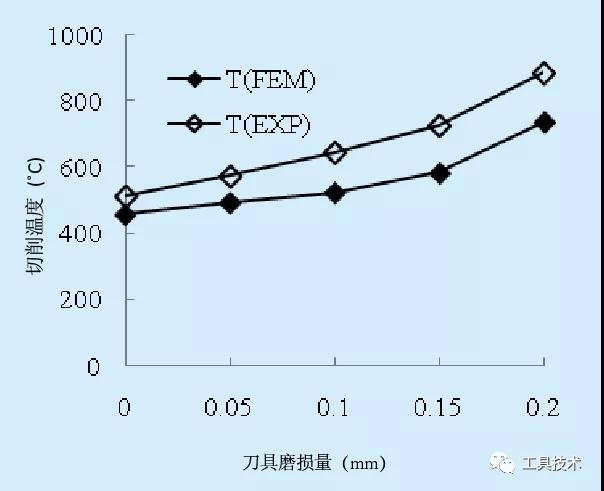

从上述分析及图2可以看出,切削温度随刀具磨损的增加而呈上升趋势。图3是切削区域的温度随切削时间的变化曲线。可以看出,随着切削的进行,切削温度越来越高,切削刚开始时温度波动比较大,这是由于刀具刚切入工件时切削状态还不太稳定,当切削逐渐稳定后,切削温度随之稳步升高,并且升高趋势越来越小。

图3 切削温度随时间变化曲线

图4为刀具最大温度值随刀具磨损量的变化曲线图。磨损量越大,温度越高,上升趋势越明显。这是因为磨损越大,切屑与刀具接触面积越大,摩擦力越大,所产生的摩擦功越大,转化成的热能就越多。切削热的另一部分来源是材料的弹塑性变形,这两个原因导致了磨损量增大,切削温度增高。

图4 刀具最大温度随刀具磨损变化趋势

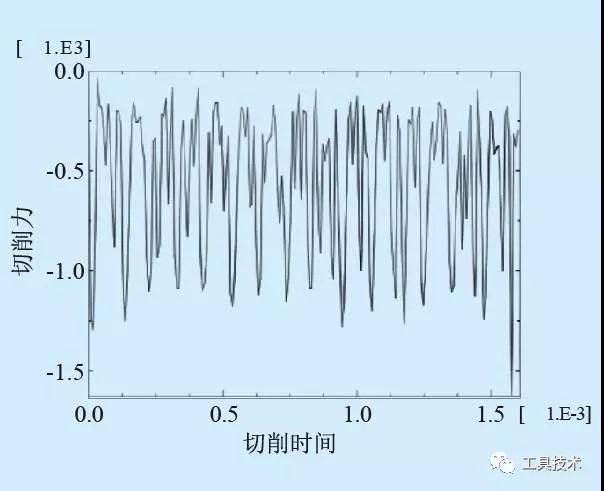

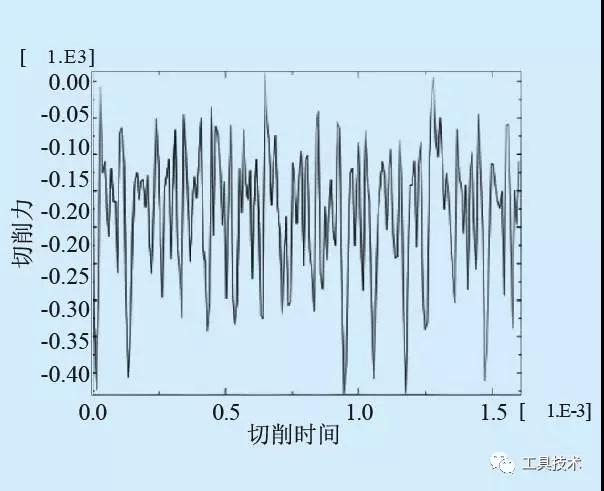

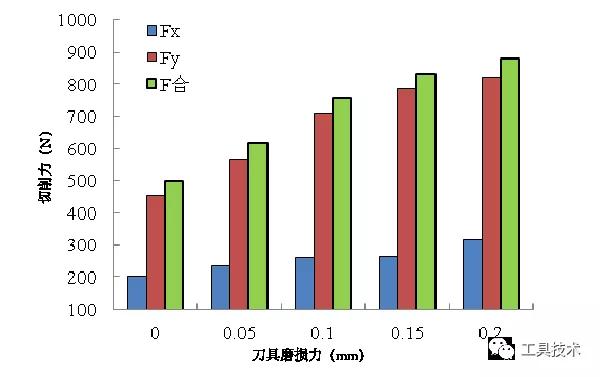

(3)刀具磨损对切削力的影响

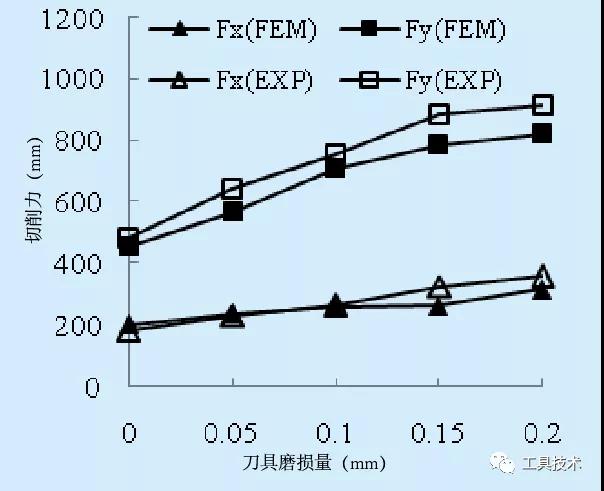

图5a和图5b分别是无磨损时和VB=0.2mm时Y方向切削力的仿真图。可以看出:当刀具无磨损时,切削力曲线比较平滑;当刀具发生磨损甚至磨损量较大时,切削力的曲线会发生较大的波动。这是因为无磨损或者磨损较小时切削状态比较平稳,磨损量增大时,切削状态越来越不稳定,振动越来越剧烈。图6的柱形图反映了X轴、Y轴和合力随刀具磨损量的变化趋势,即磨损量越大,切削力越大。这是因为刀具磨损量以及切屑与刀具接触面积越大,摩擦力就越来越大,切削力也随之而增大。并且,随着切削的进行,塑性变形和切削力也会增大。由图还可以看出,当磨损量增大到一定程度,X和Y方向的切削力都增大得越来越慢,合力也有相同的变化趋势。

3 有限元仿真结果试验及分析

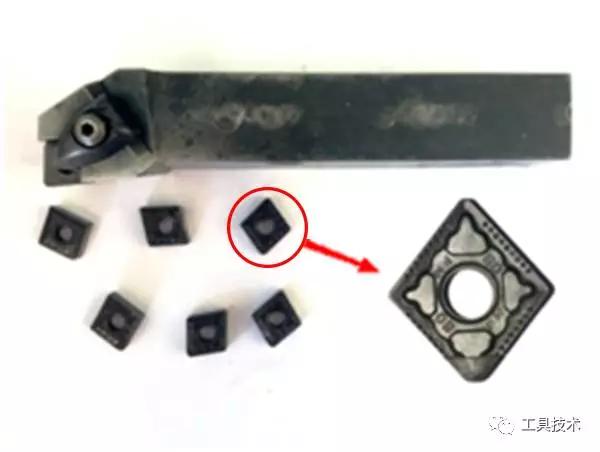

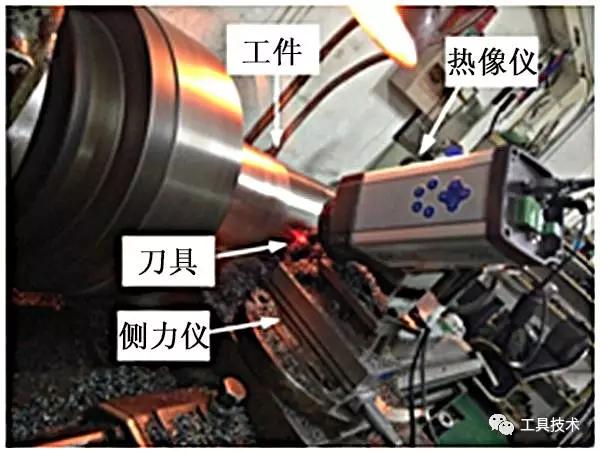

为了验证仿真结果的正确性进行了单因素车削试验。采用株洲钻石公司的硬质合金刀体,型号为CNMG120408-PM,刀片上的PCBN焊接片选用日本住友公司的BNX20,CBN体积百分比为50%,试验用刀具见图7。工件材料为高强度钢Cr12MoV,工件直径135mm,在沈阳CA6140机床上进行试验,采用Kistler 9275B三向压电式测力仪测量切削力,Thermo Vision A40红外热像仪测量切削温度,试验现场如图8所示。

设计的试验参数与仿真参数相同,切削速度v=188m/min,进给量f=0.1mm/r,切削深度ap=0.2mm。分别在刀具磨损量为0、0.05mm、0.1mm、0.15mm和0.2mm时对切削力和切削温度进行测量。

(a)VB=0

(b)VB=0.2mm

图5 不同刀具磨损量时的Y方向切削力

图6 切削力随刀具磨损的变化趋势

图7 试验刀具

图8 试验加工现场

图9a是X轴和Y轴切削力的仿真与试验结果的对比分析图。可以看出,试验中X轴和Y轴的切削力随刀具磨损量的增大而增大,Y方向切削力增大的趋势比X方向明显很多,但当磨损量增大到0.15mm后,切削力增大趋势变缓,这是因为刀具磨损已经接近磨损标准。图9b是切削温度的仿真与试验结果的对比分析图,可以看出切削温度也随着刀具磨损量的增大而显著增大。从图9a、图9b中可以看出,仿真结果与试验结果比较接近,但仍存在差距,因为仿真过程中不考虑温度、环境、积屑瘤以及机床振动等因素,但是二者变化趋势相同,误差较小。

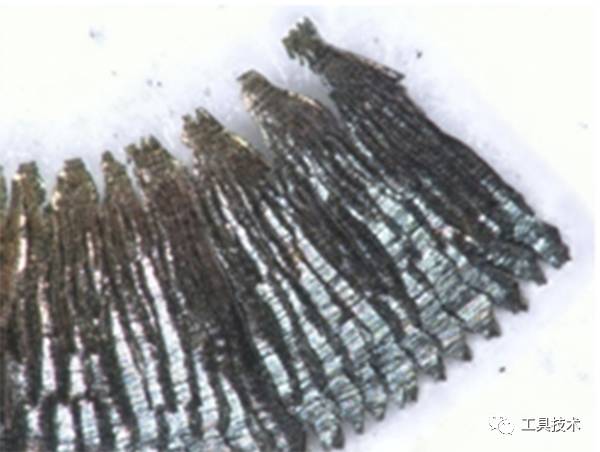

(a)无磨损时的切屑卷曲形态

(b)磨损为0.2mm时的切屑卷曲形态

图9 仿真和试验结果对比

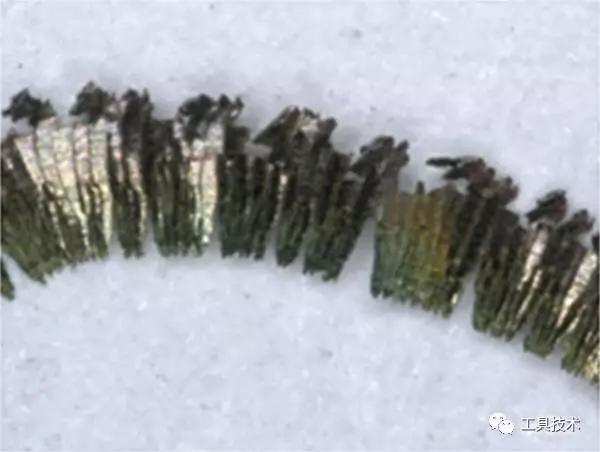

(a)无磨损时的切屑卷曲形态

(b)磨损为0.2mm时的切屑卷曲形态

图10 不同刀具磨损量的切屑卷曲形态对比

(a)无磨损时切屑

(b)磨损为0.1mm时的切屑

(c)磨损为0.15mm时的切屑

(d)磨损为0.2mm时的切屑

图11 不同刀具磨损量对切屑形态的影响

为观察切屑的形态,本文对不同刀具磨损量下的切屑形态用超景深显微镜进行观测(见图10和图11)。由图可以看出,当刀具无磨损进行切削时,切屑形态卷曲,表面光滑,并且很有规律,呈C形屑;当刀具磨损增加时,切屑表面粗糙,卷曲程度变小,切屑表面也越来越不平整,形态各异,大小不一,毫无规律,甚至出现断屑。因此,刀具磨损对切屑形态的影响比较大。

小结

本文采用有限元仿真软件ABAQUS模拟了PCBN刀具分别在磨损量为0、0.05mm、0.1mm、0.15mm和0.2mm时切削高强度钢Cr12MoV的过程,分析了切削力、切削温度和切屑形态的变化,即切削力和切削温度随着刀具磨损量的增大而增大,对切屑形态的影响也较大。虽然磨损标准为0.2mm,但当PCBN刀具切削Cr12MoV的磨损量为0.15mm时,就已经对切削过程产生很大影响,应及时换刀,以保证切削质量以及加工安全。