一、以车代磨工艺的优势

1、加工效率显著提升:车削的金属去除率是磨削的3-4倍,而且节省了砂轮修正时间,效率可快之磨削加工的3倍。

2、设备投资少,维护费用低,工人技术要求低:在生产率相同时,车床的投资只有磨床的1/3-1/10,并且辅助系统费用也较低,而且对工人要求低,不需要很高的技术即可操作。

3、车削也可以保证较高的表面质量:车削过程中产生的热量大部分都被切屑带走,不会产生像磨削加工的表面烧伤和裂纹,可获得较高的表面质量和尺寸精度。

4、以车代磨工艺属于洁净工艺:以车代磨加工过程中,不需要添加切削液,反之则会给刀具和工件带来不利影响。

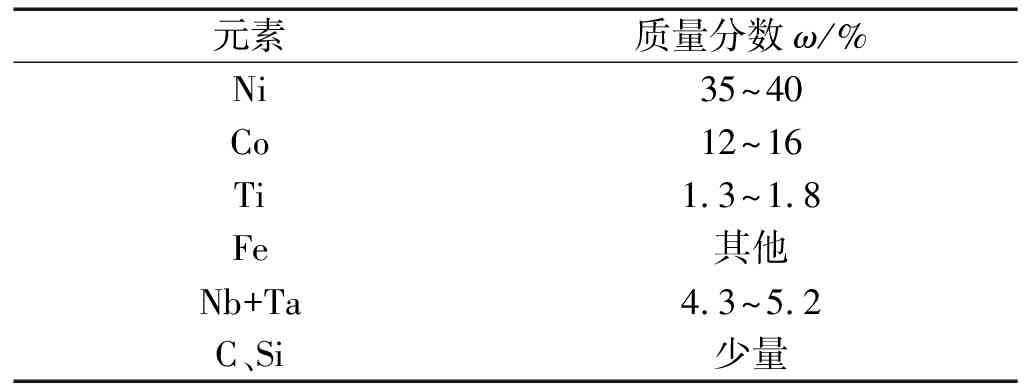

二、以车代磨工艺所应用的刀具材料

1、涂层刀具:如TiN、TiCN、TiAlN和Al2O3等,涂层厚度在2-18μm,可以降低摩擦,减少切削热的生成;

2、陶瓷刀具:具备高硬度,耐磨性和化学稳定性等优势,适合加工硬度HRC45-55之间的工件,但陶瓷刀具脆性大,只适合连续切削工况。

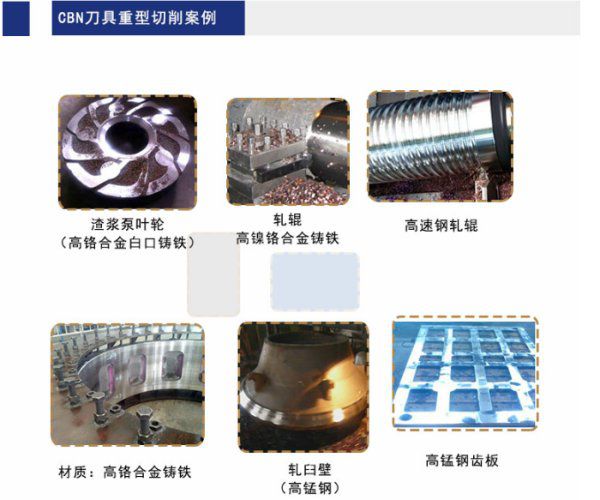

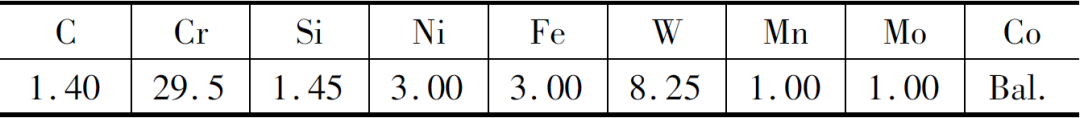

3、CBN刀具:硬度仅次于金刚石,具备优良的高温红硬性,而且耐磨性和抗冲击韧性兼优,适合加工HRC45以上的工件,而且可承受断续切削,和大余量切削。其中部分工件可以和陶瓷刀具相互使用。

三、以车代磨工艺的应用行业

1、汽车零部件行业

如变速箱齿轮、齿轮轴,同步器,轴承等均已实现以车代磨,而且保证较高的光洁度,实现更高效的切削加工,提高生产效率。

以上零部件都属于淬火钢件,硬度在HRC58-62之间,20世界八九十年代还只能采用磨削工艺,之后随着刀具行业的不断研究,最终研制出可代替磨削高效加工的刀具材质—超硬刀具BN-H10,实现了以车代磨工艺,大大提高了生产效率。

2、机床行业

机床行业中的滚珠丝杠,机床主轴通过以车代磨提高加工效率,如精加工滚珠丝杠的表面质量最高光洁度可达Ra0.4,减少加工工序,实现洁净加工,创造良好的加工环境。

如滚珠丝杠经过热处理硬度HRC60,尤其轴承座部位余量大,对刀具提出更高要求。对此,整体聚晶BN-S20刀具,吃刀深度可达10mm,最大限度的一刀完成硬化层的切削,并保证较高的刀具寿命。

3、模具行业

模具行业作为一个最古老的工业之一,现代多数零部件都是模具制造而成,对模具本身的性能要求较高,除了具备高精密性能之外,还需要高寿命,故很多模具制造过程中都会有热处理工序。经过热处理后的模具硬度高,热切对齿轮精度和表面质量要求严格,对切削刀具行业提出更高要求。

刚开始切削加工精密模具的刀具主要以进口刀具为主,但随着中国刀具企业的不断创新和研发,已出现可代替进口刀具切削精密模具的刀具企业,如针对精密模具研发的整体聚晶BN-S200刀具,在半精加工工序,不仅刀具寿命高于进口刀具,而且表面质量达到Ra0.8以内。

结语:以车代磨工艺作为新型更高效的工艺,必将在各行业中优势应用,而以车代磨工艺得益于立方氮化硼等超硬刀具的发展支持。