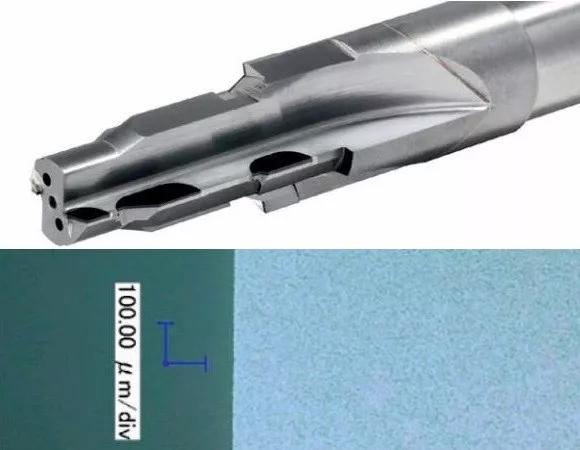

随着新产品的不断问世,新材料应用、超精表面加工的要求越来越高,不断挑战材料切削的加工技术。对于非铁系金属(铝合金、黄铜、陶瓷、超硬材料)加工,PCD刀具加工精度高,耐磨性好,工具寿命长,工具交换引起的非切削时间减少,生产力得到大大提升,继而刀具的要求也是不断提升,例如超镜面铣削,超精密镗孔等等加工需求,要求PCD刀具要有更好的表面质量。

所谓PCD(PolyCrystallineDiamond聚晶烧结)工具是:将PCD粒子在高温高压条件下,以超硬材质为基板,与其他材质(金属、陶瓷)夹杂在一起,压结成型。与母材一起一体烧结形成复合涂层,再刃磨,然后做精密线切割加工,做成刀具。这种材料和天然钻石相比,作为刀具,加工表面更不容易产生裂纹,稳定性更好。同时,PCD制作容易,即使是复杂形状也没问题,且造价较低。根据构成的钻石粒度1~50µm不等,用户可以根据实际切削条件进行选择。

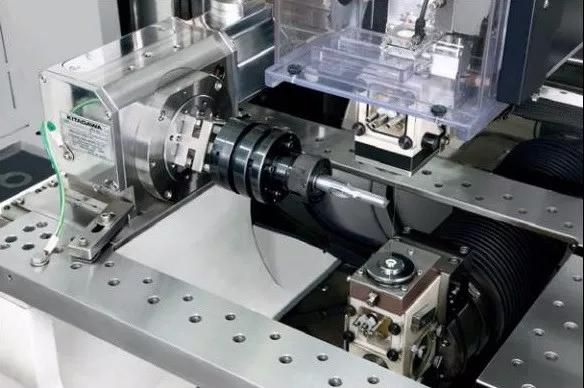

牧野集团除了优秀的磨刀机床之外,还有一款高精密的PCD刀具加工机,那就是采用油基的线切割机床。这款机床针对超硬材质、超高精度的加工应用开发、切割镜面,最终抛光处理,几乎没有变质层。这款机床是牧野日本研发设计,生产的UPV系列机床。

这款机床拥有高刚性的层叠式设计,配置高精密电源SPG-Ⅱ,床身具备良好的稳定性控制,内部可以达到±0.1℃恒温,最小线径0.05mm,最佳光洁度Rz0.2μm,加工精度控制到0.5μm。

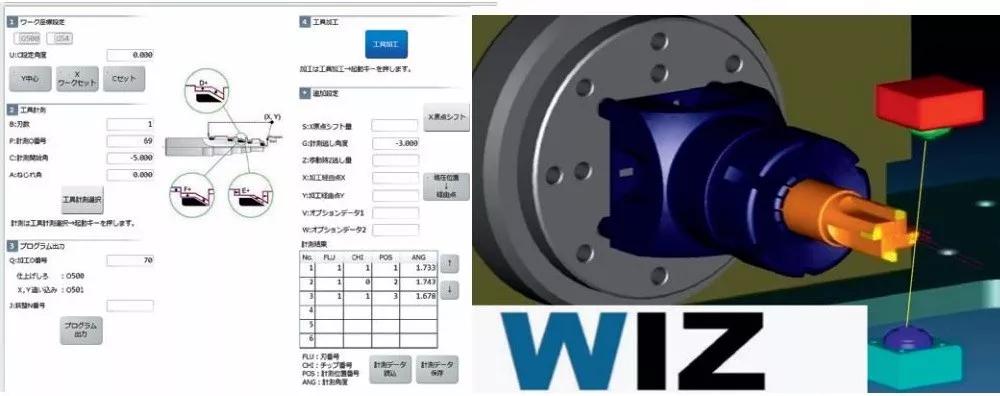

此基础之上,PCD刀具加工,通过选用高精度旋转轴,配合人机对话软件和3D仿真系统,可以让用户很容易就掌握其使用方法。

对于用户而言,只需要将3D模型导入到牧野配置的3D仿真软件,就可以得到刀具设定的自动测量程序。机床配置的Renishaw探头与C轴同步动作,分析检测PCD刀具的形位;检测到的数据将直接传输到机床的人机对话界面,生成加工程序;3D模拟检查程序没有问题之后,就可以执行程序,补偿形位,切割需要的后角。

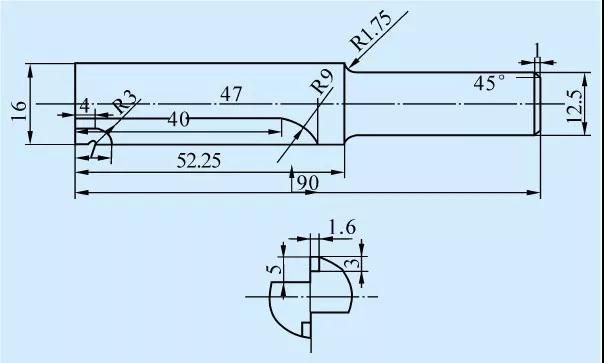

加工案例:

另外,对于较大的刀具,同轴度要求较高的,机床还可以选择尾座支撑,保证加工过程中的刀具末端端跳小于2μm。

用户在选购机床时候,需要根据自己刀具加工的直径范围以及长度范围,选择大小合适的机床,UPV3/UPV5。还需要注意自己刀柄的装夹方式,选择适当的适配器以及探头直径。

复杂多变的加工状况以及加工要求之下,牧野恰好专业,提供最佳的解决方案,相信将会为用户带来更多的收获或者帮助。