【前言】材料硬度的大小,主要取决于物质内部结构中原子间结合力的强弱。结合力越强,抵抗外力作用的强度就越大,材料的硬度就越高。材料的硬度与材料的化学键性质密切相关,材料中的化学键按其特性可分为三类,即金属件、共价键和离子键材料。一般来说,共价键材料具有最高的硬度;离子键材料具有较好的化学稳定性;金属键材料具有较好的综合性能。

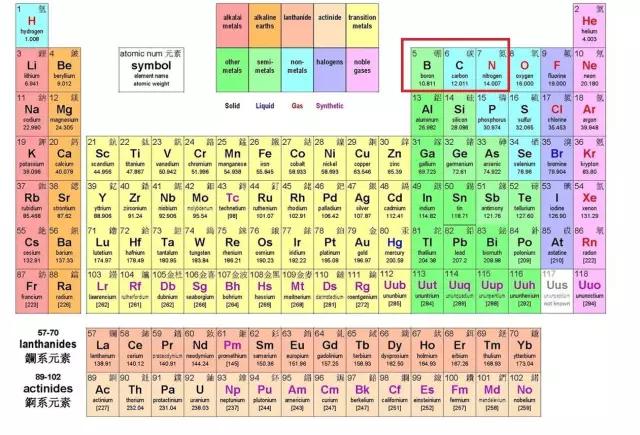

元素周期表中给出了元素的共价半径,半径越小,材料硬度高。通过分析可以发现碳是最符合生成超硬材料的元素。

从价键的观点出发,半满键的碳,呈4价,它既可“捕获”4个电子变成稳定态,也可“奉献”4个电子而呈稳定态。因此,碳通常以共价键结合,具有很高硬度。

从配位结构考虑,金刚石的配位数具有以下几个特征。

金刚石中的碳呈游离态,而且是最稳定的4价,因此它不可能产生极化现象。

金刚石中的碳原子以共价键结合,而共价键具有典型的饱和性和方向性。

金刚石的配位数是4,属于等大球堆积。由于碳达到稳定态要么“捕获”4个电子,要么“奉献”4个电子,也即“捕获”或“奉献”电子的能力相当。

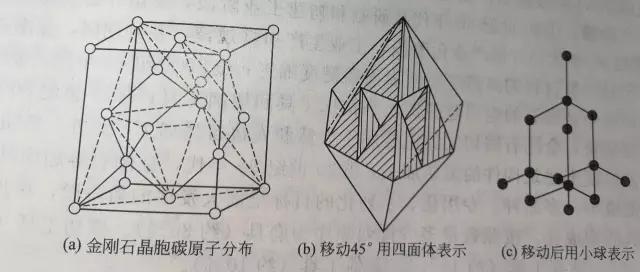

金刚石的晶体结构如果所示。

这三个图形是一致的,只是视角不同,每个四面体中心有一个碳原子,它伸出四个键拉住四面体顶角四个碳原子,顶角的碳原子又可组成其他四面体的顶角。每个晶胞有四个四面体,再由晶胞构成晶体。

金刚石是世界上最坚硬的物质,这也证明它是一种特殊形式的紧密堆积,是一种有利的配位结构形式。

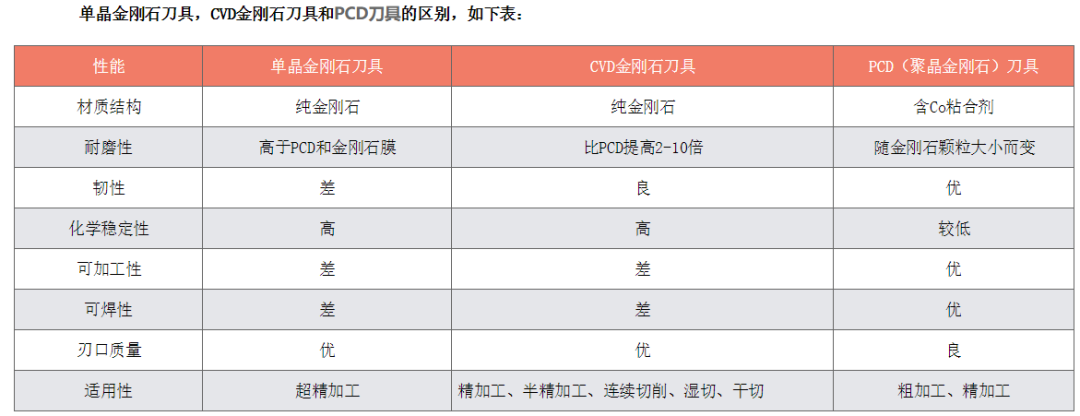

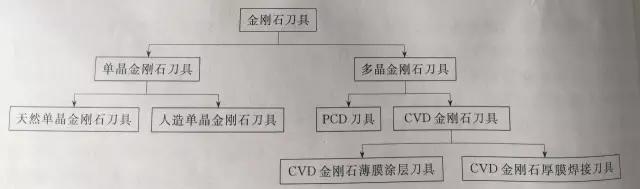

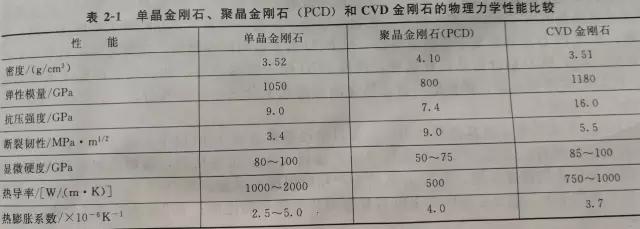

目前,金刚石刀具有两种,即单晶金刚石刀具和多晶金刚石刀具。天然金刚石由于价格昂贵等原因,用得较少。

金刚石刀具特点:

极高的硬度和耐磨性 天然金刚石的显微硬度达10000HV,是自然界已经发现的最硬的物质。天然金刚石的耐磨性为硬质合金的80-120倍,人造金刚石的耐磨性为硬质合金的60-80倍。

各向异性 单晶金刚石晶体不同晶面及晶向的硬度、耐磨性能、微观强度、研磨加工的难易程度以及与工件材料之间的摩擦系数等相差很大,因此,设计和制造单晶金刚石刀具时,必须正确选择晶体方向,对金刚石原料必须进行晶体定向。金刚石刀具的前、后刀面的选择是设计单晶金刚石刀具的一个重要问题。

具有很低的摩擦系数 金刚石与一些有色金属之间的摩擦系数比其他刀具都低,约为硬质合金刀具的一半。通常在0.1-0.3之间。

切削刃非常锋利 切削刃钝圆半径一般可达0.1-0.5um。天然单晶金刚石刀具可在0.002-0.005um范围内。因此,天然金刚石刀具能进行超薄切削和超精密加工。

具有很高的导热性能 金刚石的热导率为硬质合金的1.5-9倍,为铜的2-6倍。

具有较低的热膨胀系数 金刚石的热膨胀系数比硬质合金小,约为高速钢的1/10。因此金刚石刀具不会产生很大的热变形,即由切削热引起的刀具尺寸的变化很小,这对尺寸精密要求很高的精密和超精密加工来说尤为重要。

单晶金刚石刀具

单晶金刚石可分天然单晶金刚石和人工合成单晶金刚石。天然金刚石俗称钻石,是人类最早发现的一种最硬的天然矿物,优质天然金刚石多数为规整八面体或菱形十二面体,少数为六面立方体或其他形状,浅色透明,无杂质和缺陷,具有很大的折射率。

聚晶金刚石(PCD)刀具

人造单晶金刚石是20世纪50年代以后逐渐发展起来的,他是以石墨为原料,加入催化剂,经高温超高压合成的。人造聚晶金刚石(PCD)是通过金属粘结剂(如Co,Ni等)将金刚石微粉聚合而成的多晶材料。人造聚晶金刚石是一种特殊的粉末冶金产品,在制造方法上借鉴了常规粉末冶金的一些方法和手段。

在烧结过程中由于添加剂的加入,使PCD晶体间形成以Co,Mo,W,WC和Ni等为主要成分的结合桥,金刚石被牢固地嵌于结合桥构成的坚固的骨架中。金属粘结剂的作用就是牢固把持金刚石,充分发挥金刚石的切削效率。另外,由于晶粒在各个方向上自由分布,裂纹很难从一个晶粒传向另一个晶粒,使PCD的强度和韧性都有了很大提高。

CVD金刚石刀具

CVD金刚石是指用化学气相沉积法在异质基体(如硬质合金、陶瓷等)上合成金刚石膜,CVD金刚石具有与天然金刚石完全相同的结构和特性。CVD金刚石刀具的超硬耐磨性和良好的韧性使之可加工大多数非金属材料和多种有色金属材料。如铝、铝硅合金、铜合金、石墨、陶瓷以及各种增强玻璃纤维和碳纤维结构材料等。

CVD金刚石不含任何金属或非金属添加剂,因此,CVD金刚石的性能与天然金刚石十分接近,兼具单晶金刚石和聚晶金刚石的优点,在一定程度上客服了它们的不足。根据不同的应用要求,可选择不同的CVD沉积工艺以合成出晶粒尺寸和表面相貌不同的CVD金刚石。大量实践表明,CVD金刚石工具产品的使用性能在许多方面超过聚晶金刚石的同类产品,而且其低的表面粗糙度接近单晶金刚石。

CVD金刚石刀具可制成两种形式:一种是在基体上沉积厚度小于50um的薄层膜,即CVD金刚石薄膜图层刀具;另一种是沉积厚度达到1mm的无衬底的金刚石厚膜,即CVD金刚石厚膜焊接刀具。

金刚石薄膜图层刀具在某些方面由于PCD刀具。它具有整体金刚石表面涂层,可被加工成具有任何样式和几何形状的切削刃。

PCD是金刚石粉与结合剂混合在一起烧结而成,因此硬度受到结合剂的影响,而CVD金刚石厚膜是由纯金刚石组成,其硬度接近天然金刚石,比PCD硬度高得多。与天然金刚石不同的是,CVD厚膜金刚石具有各向同性,而且成本低,因此在许多方面将取代PCD,如果沉积质量进一步提高,在超精密加工中也有取代天然金刚石的可能。

CVD金刚石与PCD最大不同之处是没有结合剂,是纯金刚石,而且是在低温(<1000deg.)和低压(<0.1MPa)条件下制成的,杂质含量低,纯度接近100%。与PCD相比,CVD金刚石刀具硬度更高、耐磨性更好、摩擦系数更小、热导率更高、化学和热稳定性更好。CVD金刚石刀具性能优于PCD刀具,刀具使用寿命可延长2-3倍。CVD金刚石的缺点是韧性不如PCD,而且不导电。