近年来,汽车制造业出现了大量使用轻型铝合金材料的趋势,其目的是减轻飞机和汽车的重量,进而降低对驱动功率的需求。根据欧洲铝业协会(EAA)发表的研究结果,2000年以前欧洲每辆新汽车用铝量仅仅只有50KG,到2010年,每辆汽车用铝量已经增加到160KG以上,由于铝制零件使汽车重量减轻,每年可以节约10亿公升以上的燃油,并且在这些汽车的生命周期中,可使二氧化碳排放量减少大约4000万吨。

在汽车的车身重,大部分铝制零件集中在空调系统、发动机盖、减震器零件和转向柱上;在汽车底盘和悬挂总成中,铝制零件主要集中在轮毂、悬挂支架和转向系统配件上;在动力传动系统中,大部分铝制零件位于气缸盖、汽缸体、发动机罩、泵和冷却器上。此外,铝合金在密封件、车身外壳和底盘上的应用也在不断增加。

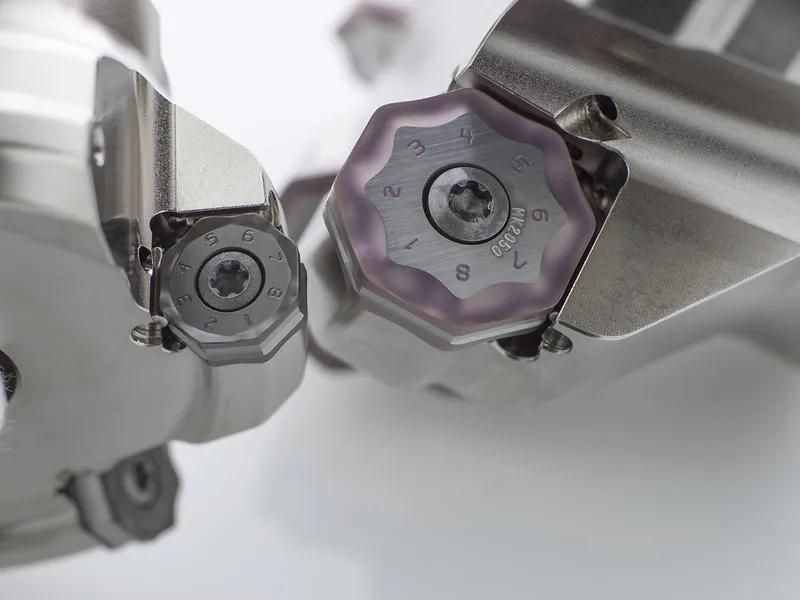

但是由于铝合金的硬度不太高,并且具有较高的韧性,因此其切削加工比较困难。在加工时铝合金容易与刀具材料产生粘结并出现冷作硬化现象,因此在低速切削时,刀具的前刀面上容易产生积屑瘤。选用PCD刀具,由于PCD刀具本身硬度高,PCD面经过研磨抛光,加工时不会产生积屑瘤,刀具会有更长的加工寿命,并且PCD刀具的加工速度可高达3000m/min,获得更好的表面加工高质量。

由于某些高强度锻造铝合金在切削加工时具有产生有害的缎带形切屑和螺旋形切屑的趋势,因此给加工造成了严重的问题。此类切屑不仅会影响刀具的切屑性能,还可能对机床造成损坏,导致在加工过程中不得不频频停机,清理被切屑堵塞的区域,使用断屑槽可以消除切屑缠绕问题,实现高效率、无故障的切削加工。

在机械加工中,金属切削过程是刀具和工件相互作用的过程,在这一过程中将产生大量的切屑,切屑过长将会影响加工表面质量、刀具寿命、操作者的安全以及生产效率;切屑过碎,则造成切屑飞散和堆积,引起切削振动,损害刀具寿命,降低加工质量。所以要想保证机械加工的加工质量,降低生产成本,提高生产效率就必须采取合理的断屑技术,将切屑折断成适当的长度,以便排除和处理切屑,尤其是在自动化生产中更为关键。实际加工中有许多断屑方法,但是利用刀具断屑槽进行合理的断屑是断屑过程中非常有效的一种断屑手段。

断屑槽是利用材料的加工硬度和受冲击、受挤压而达到破坏强度的原理来断屑的,刀片断屑槽能使刀屑按预先设定的方式进行卷曲、流动和折断,使其形成“可接受”的良好屑形,从而实现对切屑的有效控制。

结合PCD刀具的优良性能,在PCD刀具上加工设计合理的三维断屑槽可以有效防止产生不受欢迎的缎带形和螺旋形切屑。这种三维PCD断屑槽除了可增强对切屑的控制外,集成在断屑槽中的较大剪切角还能降低工件的热膨胀厚度减小切削压力,从而可提高工件的加工精度,省略二次加工,同时还能延长刀具寿命,研究表明,与不加工断屑槽的PCD相比较,带有三维断屑槽的PCD刀具使用寿命至少可以增加20-30%。通过有效控制切屑,还可降低产品报废的风险,尤其是在钻孔加工中,切屑可以顺畅排出孔外,而不会损害内孔表面光洁度。由于工人不必再去处理由锋利切屑形成的“大鸟巢”,操作安全性也有所提高。

因此,在PCD刀具上合理的设计以及精确高效加工三维断屑槽尤为重要,它不仅可以提高PCD刀具的使用寿命,加工效率,还可以提高工件的加工质量,机床寿命,操作安全。

汽车发动机缸体加工刀具增加断屑槽作用:

1、加工时有效防止产生缎带形和螺旋形切屑,提高工件加工精度,省略二次加工。

2、加工时铝屑不会缠绕在刀具上,刀具寿命至少提高20-30%。

3、孔加工时,有断屑槽的刀具可以有效的控制切屑,使其能够顺畅排出孔外,不损害内孔表面光洁度,提高产品合格率。

4、不用人工清理铝屑,提高操作安全性。