华红艳1 孙标1 曹唯飞2

1 郑州航空工业管理学院2 多美深圳有限公司

摘要:介绍了PCD切削刀具的制造工艺, 分析了PCD材料的磨削加工特点及PCD刀具刃磨对工装的要求,重点阐述了PCD切削刀具的刃磨工艺及其要点。

关键词:PCD,刀具,刃磨

1 引言

随着现代科学技术的高速发展, 由聚晶金刚石(PCD)、聚晶立方氮化硼(PCBN)等超硬材料制成的刀具的品种越来越丰富、其性能也得到不断发展和提高。刀片磨料粒径从数十微米、几微米到纳米级;金刚石、立方氮化硼的含量分为低含量、中等含量和高含量;结合剂既有金属、非金属也有混合材料;PCD层厚度从毫米级到微米级;PCD层与硬质合金衬底的结合方式有平面、波纹面;PCD层有高耐磨、高韧性、高耐热等不同特性。目前PCD、PCBN刀具的应用范围扩大到汽车、航天航空、精密机械、家电、木材、电子电气等行业, 用于制作车刀、镗刀、铣刀和钻头、铰刀、锪刀、锯刀、镂刀、剃刀等。

尽管PCD、PCBN刀具发展如此之快, 但因其高硬度导致的刀具刃磨困难一直困扰着大多数用户,刀片的重磨也主要由原刀具生产厂家来完成。不仅刀具价格高, 交货期长, 而且占用企事业流动资金。因此, 很有必要认真研究PCD 的磨削特点及PCD 刀具的刃磨技术。

2 PCD刀具的制造工艺

PCD切削刀具的生产工艺流程一般包括抛光、切割、固接、刃磨、质检等。PCD 超硬材料毛坯直径通常有1/2、1、2、3、4英吋, 其表面一般较粗糙(Ra2~10μm)不能直接用于制作刀具,需经研磨抛光使其表面达到镜面(Ra≤0.01μm);然后通过激光切割或电火花线切割加工成一定几何形状和尺寸要求的刀片;再进一步对刀片和基体待固接面进行机械和化学处理, 然后再采用银基硬钎焊将刀片固接于基体上;最后经金刚石砂轮刃磨。

PCD切削刀具制造技术的关键之一是切削刃的刃磨质量。优质刀头材料缺乏理想的刃磨工艺和技术将会造成资源浪费, 采用好的刃磨工艺则会提升刀具的产品质量, 降低刀具使用成本。

3 PCD材料的磨削加工特点

PCD是由特殊处理的金刚石与少量粘结剂在高温超高压下烧结而成的。无序排列的金刚石晶粒使PCD有均匀的、极高的硬度和耐磨性。PCD可用于切削刀具、砂轮修整、地质钻探、量具测头、拉丝摸具、喷砂摸具等。但是PCD的高硬度和高耐磨性也给其加工带领了很大的困难。

国内外学者针对PCD材料的高硬度和高耐磨性所带来的加工难题进行了大量的研究和试验, 其中包括电火花加工、超声波加工、电化学加工、激光加工等, 并取得了一定效果。但综合分析发现, 这些加工技术目前多适用于PCD 材料的粗加工场合。要想获得好的PCD 切削刃口质量, 最理想的加工方法仍是用金刚石砂轮磨削或研磨。

PCD的磨削加工主要是机械和热化学两方面混合作用的结果。机械作用是通过金刚石砂轮磨粒对PCD 材料的不断冲击而形成的金刚石的微破碎、磨损、脱落或解理;热化学作用则是金刚石砂轮磨削PCD 形成的高温使金刚石发生氧化或石墨化。二者混合作用的结果致使PCD 材料被去除。其磨削加工特点主要为:

(1)磨削力很大

金刚石是已知矿物中硬度最高的物质, 与各种金属、非金属材料配对摩擦的磨损量仅为硬质合金的1/50~1/800;PCD的硬度(HV)为80~120KN/mm2,仅次于单晶金刚石, 远高于硬质合金。采用金刚石砂轮磨削PCD时,起始切削强度很高, 约为硬质合金(0.4MPa)的10倍以上;比磨削能达1.2×104 ~ 1.4 ×105J/mm3;因此磨削力远高于磨削硬质合金。

(2)磨削比很小

由于PCD的硬度和耐磨性(相对耐磨性为硬质合金的16~199倍)很高, 磨削PCD 时其磨削比仅为0.005~0.033 , 约为硬质合金的1/1000~1/100000 ;磨削效率仅0.4~4.8mm3/min。因此,为了保证切削刀具的刃口质量和去除量, 磨削时间很长、加工效率很低。此外, 当PCD的硬度、含量、粒度不同时, 其磨削时间也相差悬殊。

(3)粒度影响很大

PCD材料用于切削刀具按粒度主要分为三类:即粗粒度(20~50μm)、中粒度(10μm左右)和细粒度(-5μm),其磨削力、磨削比相差几倍至数十倍。粗粒度PCD磨削比最高, 磨削也最困难, 且磨削后刃口锯齿状最严重、质量最差, 但耐磨性最强;细粒度PCD磨削比相对最低,磨削较易、磨削后刃口质量最好。

4 PCD切削刀具刃磨对工装的要求

基于PCD的上述磨削特点, 用金刚石砂轮磨削加工PCD时对刃磨设备的要求比一般工具磨床高得多。主要有:

(1)机床具有良好的工艺系统刚性

由于PCD材料硬度很高, 因此磨床必须有较高的抗变形能力, 特别是主轴系统和刀具装夹系统。PCD切削刀具刃磨时磨削力一般达100~500N 。因此要求机床的轴径大、轴承的轴向刚性和强度要高。

(2)机床具有行程可调和速度可调的短程摆动机构

PCD磨削比极低, PCD的磨削加工机理主要是通过金刚石砂轮对PCD材料的不断冲击而形成的微破碎、磨损、脱落、解理等机械作用和氧化、石墨化热化学作用混合的结果。因此采用短程摆动机构有利于提高磨削效率, 改善刀具刃口质量。一般摆动距离0~50mm , 摆动速度20~60次/分。

(3)机床的刀夹具有高精度回转功能和在线检测装置

由于PCD材料硬、脆而耐磨, 通常将其刀尖设计为圆弧状, 以有助于减小刀具和工件相对振动的幅值。为了实现刀尖圆弧的加工, 机床的刀夹应具有高精度回转功能和刀尖圆弧半径尺寸与质量在线检测装置。这样可避免多次装夹带来的定位误差,同时可成倍提高加工效率。

5 PCD、PCBN刀具的刃磨工艺

5.1 刃磨工艺的选择

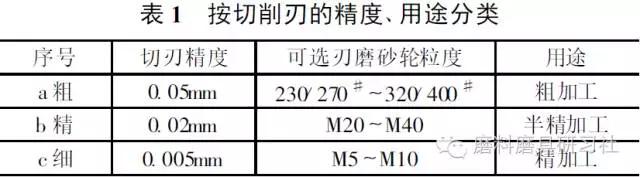

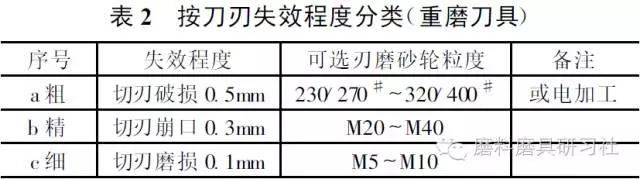

切削刀具刃磨的目的之一是获取性价比高的切削刃口质量, 而质量好坏的关键在于刃磨砂轮粒度的选择。砂轮粒度越细, 切削刃崩口越小, 而磨削效率越低。为此可根据刀具切削刃的精度、用途(见表1)或其失效程度(见表2)将PCD切削刀具刃磨工艺分为粗、精、细三个加工阶段。根据具体情况制订合理刃磨工艺可大幅度提高加工效率。

粗加工对刃口要求不高, 可选电加工或磨削加工。电加工效率高, 宜用于加工复杂刀具, 如印刷电路板用钻头、切削强化木地板用成型铣刀等。磨削加工时可选粗粒度砂轮, 刃磨时接触面积大、磨削力高(300~400N), 可快速去除多余的加工余量;细加工时选用细粒度砂轮, 刃磨时接触面积小、磨削力低(100~200N)、磨削发热量少, 但材料去除率低。此阶段主要是通过研磨和抛光, 进一步改善切削刃口质量。精加工居于二者之中。

5.2 刃磨工艺要点

(1)主轴精度要好, 一般砂轮端面跳动应≤0.02mm 。砂轮端面跳动过大, 磨削时砂轮断续冲击切削刃, 容易使切削刃发生崩口, 难以获得高精度切削刃;

(2)砂轮应具有良好的动平衡。砂轮的不平衡将导致机床的振动, 进而影响被加工刀具的刃口质量和加工精度;

(3)刃磨砂轮应优先选用陶瓷结合剂金刚石砂轮。因为在磨削过程中陶瓷结合剂易发生微裂使磨粒得到更新自锐, 使磨削过程平稳, 有利于提高加工表面的精度和效率;次之可选耐热性较高的树脂结合剂金刚石砂轮;

(4)适时注意砂轮开刃、且开刃油石粒度要合适。用金刚石砂轮加工PCD刀具时, 砂轮会发生堵塞、钝化、高温和快速磨损, 导致加工速度降低和振纹、噪音、烧伤的产生。通常选择比所用砂轮粒度细1~2号的软碳化硅油石作为开刃油石;

(5)因金刚石易与铁系合金发生化学扩散, 加速砂轮磨损, 因此应尽可能避免同时磨削金属与PCD ;

(6)砂轮回转方向务必从刀具前刀面向后刀面回转。从磨削时PCD刀具切削刃的受力可知, 当砂轮从刀具前刀面向后刀面回转时, 其磨削力(切向与法向力之和)作用于切削刃向内, 即刀具受压应力,不易崩刀;反之则为拉应力, 切削刃易崩口。若因刀具结构原因必须反转刃磨时, 则选树脂结合剂砂轮优于金属和陶瓷结合剂砂轮;

(7)为了保证切削刃质量同时提高刃磨效率,可将刀具的后角分为大后角和小后角。用粗粒度砂轮先磨大后角, 因接触面大磨削力大, 刃磨效率高;然后用细粒度砂轮刃磨小后角, 将小后角的刃带宽度控制在0.1~0.3mm 左右, 接触面小刃磨质量好;

(8)尽可能在一次装夹中完成对刀具切削刃的加工;

(9)PCD刃磨冷却液应优选水基磨削液。由于PCD材料硬度高且耐热性差, 水基磨削液冷却效果优于油基磨削液, 可提高加工效率和刃口质量。另外磨削过程中冷却要充分, 不能断流, 避免因磨削液量小或断续供给造成金刚石(砂轮、刀具)的大量消耗(氧化、石墨化)和刀具的刃口破损。