发动机作为汽车的关键部件,其缸体和缸盖材质多为铝合金材料,零件的加工精度要求较高,传统刀具难以满足加工需求,常利用PCD铰刀和PCD铣刀实现对发动机孔和端面的加工。此外,PCD铰刀和PCD镗刀在航空领域也有重要应用,航空壳体类零件存在大量精密阀孔,在加工过程中很容易出现尺寸不稳定、粗糙度无法保证的情况,在保证加工精度的前提下,多刃PCD刀具可有效提高加工效率。

在多刃PCD刀具的焊接过程中,刀刃往往会经历二次加热,该过程会直接影响到刀具的焊接质量。随着多刃PCD刀具的市场需求日益增加,不少专家学者正进行相关方面的研究。目前国内对于多刃PCD刀具的焊接研究较少,日常使用主要依赖于进口,由此增加了刀具使用成本。因此,对多刃PCD刀具的制造方法进行深入研究具有重要意义。

本文利用高频感应钎焊实现多刃PCD刀具的多次焊接。在焊接过程中,通过控制刀具和感应线圈的相对位置以及利用辅助散热装置的作用来减小二次加热对刀具焊接质量的影响,并借助扫描电镜(SEM)、电子探针对PCD与基体结合界面进行显微组织分析,对焊缝处元素分布以及结合界面生成物进行检测,研究二次加热对多刃PCD刀具钎焊质量的影响。

1 试验条件及方案

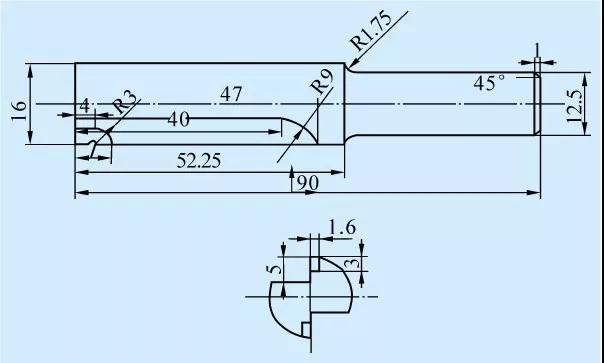

(1)刀具体及夹具设计

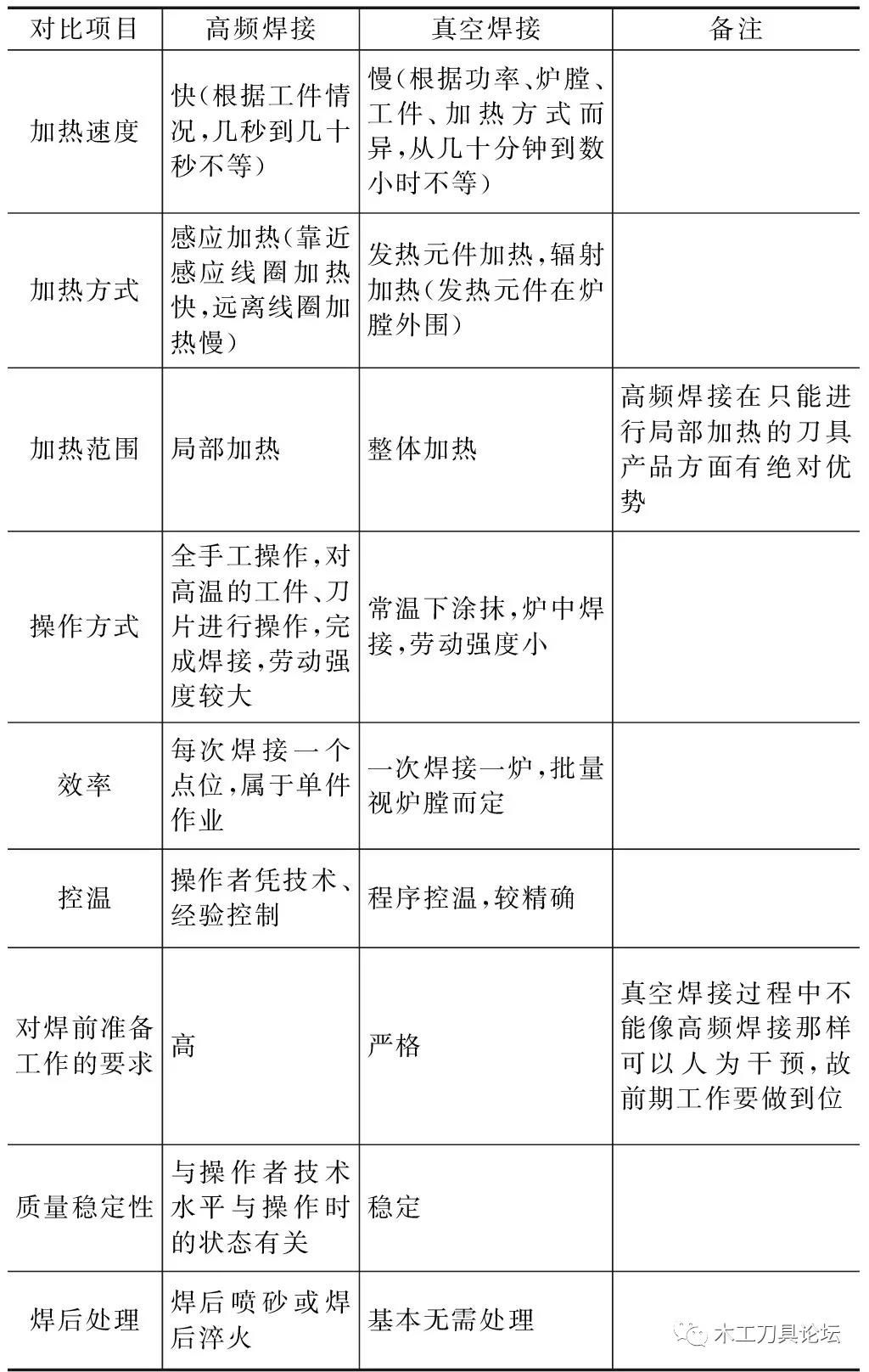

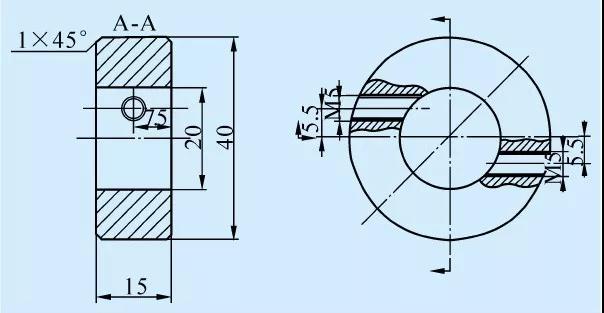

试验选用45钢作为PCD刀具的基体材料。参照铰刀的外观尺寸和相关设计手册,铰刀基体设计见图1。考虑铜的优良导热性将其选为夹具体的材料。在焊接过程中,利用两个夹紧元件将夹具体固定在刀具的通槽上,并利用铜片和夹紧元件对已焊接刃进行固定,将夹具设计成圆环状,内径略大于刀具体直径,方便夹具固定。夹具设计见图2。

图1 刀具结构

图2 夹具体设计

(2)试验设备及试验方案

试验采用SP-15A型高频感应钎焊机对多刃PCD刀具进行钎焊。在借鉴前人研究成果基础上,分别对PCD复合片和刀具基体进行焊前预处理,选取PCD刀具的钎焊温度范围为670-690°C,选用片状Ag/Cu钎料(厚度为0.1mm)和QJ102钎剂。

试验过程中对两个PCD刀片分别进行焊接,通过辅助散热装置以及改变感应线圈与刀具的相对位置来减少二次加热对优先焊完刀刃的热影响。将PCD刀具以一定的角度倾斜放入到加热线圈中,使优先焊接完成PCD片的一侧远离加热线圈。刀具焊接如图3所示,最后借助扫描电镜(SEM)、电子探针对焊缝微观结构及元素分布进行分析。

图3 刀具焊接

2 试验结果及分析

(1)焊缝显微组织分析

图4分别为单次加热和二次加热PCD刀具接头焊缝区微观形貌。图4a为PCD复合片,图4b为45钢基体,中间是钎料合金层。从图中可以看出单次加热的PCD刀刃焊缝层次分明,钎料较为均匀,无明显气孔和夹渣缺陷,经历过二次加热的焊缝,出现微量夹渣的缺陷,且夹渣附近伴随微量气孔,可知钎料在高温作用下极易发生生氧化,造成夹渣缺陷。且试验采用Ag基钎料,钎料中低熔点金属Zn、Cd在二次加热的作用下容易蒸发形成微孔。两次焊接钎料在焊缝边界处均有一定程度扩散,经历二次加热的焊缝钎料扩散程度更加明显,二次加热增加了钎料的流动性,使焊缝结合面更加紧密。

(a)单次加热焊缝 (b)二次加热焊缝

图4 钎焊试件界面微观形貌

(2)焊缝结合面元素分布特征

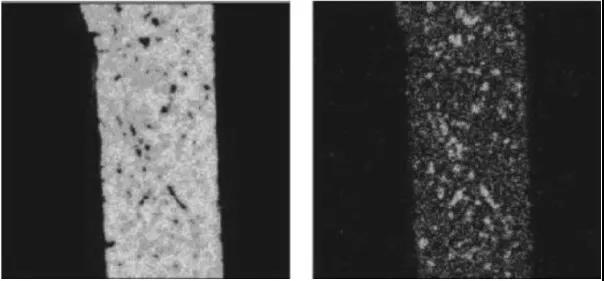

利用电子探针对刀具接头两次焊缝区分别进行扫描,得到部分元素分布特征(见图5和图6)。根据钎料中元素种类,对焊缝均选取Ag、Zn、Cu、Cd、Ni五种主要元素进行分析。

(a)Ag (b)Zn

(c)Cd (d)Ni

(e)Cu

图5 单次加热后焊缝中各元素分布

图5为单次加热后的焊缝元素分布图。由图可知,Ag在钎缝界面内分布比较均匀,没有明显的梯度变化;Cu、Ni分布也较为均匀,且二者在焊缝的分布情况极为相似。由于Cu、Ni元素能无限互溶,且在加热时焊缝中发生Cu、Ni冶金反应,使二者的融合更为充分。Zn、Cd元素在焊缝中心处较为均匀,但在焊缝边界处出现一定程度的缺失,这是由于Zn、Cd熔点较低,在加热过程中极易氧化蒸发。

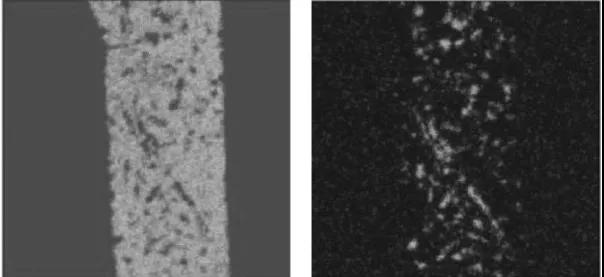

图6为经历二次加热后的焊缝元素分布图。由图可知,Ag元素的分布相比之前更加均匀,钎料的流动性增加,扩散更加充分。而Zn、Cd元素在边界处的挥发加剧,同时焊缝处出现更多的贫Zn区和贫Cd区,验证了焊缝微观形貌图中出现的微量气孔的情况。Cu和Ni在靠近45钢的一侧出现一定量的富集,由于边界处材料结构的不同导致加热后元素在边界处的扩散会产生一定差异,元素有向母材更深层次扩散的趋势,验证了图4焊缝显微组织中钎料在焊缝边界处的扩散情况。

(a)Ag (b)Zn

(c)Cd (d)Ni

(e)Cu

图6 二次加热后焊缝中各元素分布

(3)反应物成分点分析

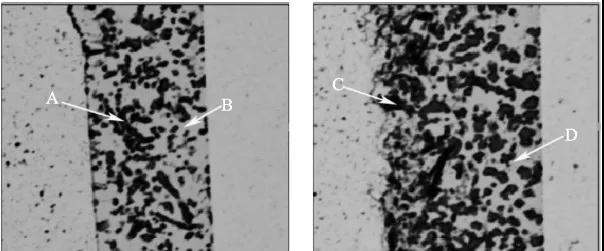

图7为单次加热和经历二次加热的焊缝背散射界面形貌图。图7a为PCD复合片,图7b为45钢基体,中间是钎料合金层。

(a)单次加热焊缝BEI图 (b)二次加热焊缝BEI图

图7 焊缝背散射界面形貌

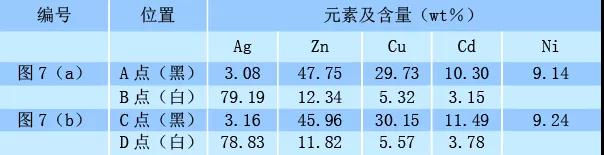

由图7可以看出,PCD层、钎料层、45钢界面层次分明,焊缝处白色区域和黑色区域交替分布。利用电子探针分别对两次加热焊缝A-D点元素进行分析,其元素种类及含量见表1。试验表明白色区域主要为Ag元素,黑色区域的主要元素为Cu、Zn同时也分布有少量的Cd、Ni。对比图7a、图7b可以发现,图7b的黑色区域有相互集中、相互融合的趋势。考虑Cu、Ni元素的无限互溶,可知在二次加热的条件下加剧了二者的溶解,使二者的结合更加紧密。

表1 图7焊缝中各点的元素分布及含量(wt.%)

小结

(1)采用辅助散热装置实现多刃PCD刀具的焊接,尽可能减少了二次加热对刀具焊接质量的影响。

(2)二次加热加剧了钎料的流动性,使钎料在焊缝边界处扩散更加充分,焊缝结合面更加紧密,有利于提高PCD刀具焊缝的强度。

(3)二次加热导致焊缝背散射形貌图中黑色区域出现相互聚集的状态,加速了Cu、Ni元素的互溶,使元素的结合更加紧密。

原载《工具技术》 作者:方宇