申请号: 201711339858.0

申请人: 富耐克超硬材料股份有限公司

发明人: 许立; 马宁; 李丙文

摘要:

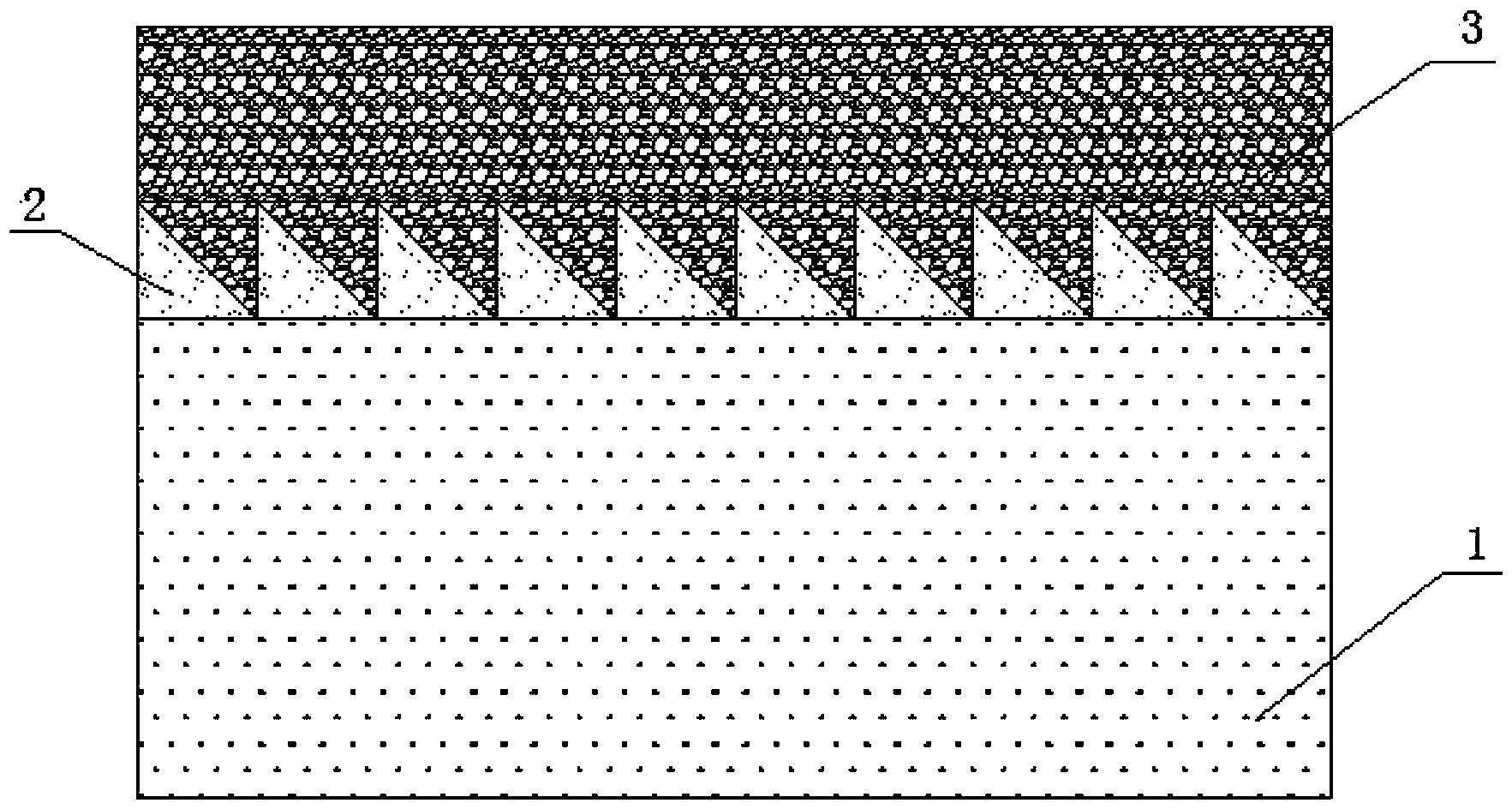

本发明提供一种金刚石复合涂层刀具及其制备方法,其包括以下步骤:将硬质合金基体置于种晶溶液中并进行超声处理,在所述硬质合金基体的表面形成金刚石混合晶种,其中,所述种晶溶液由金刚石颗粒、碳化硅粉末和水组成;再以氢气、甲烷和四甲基硅烷混合气体作为反应气源,采用化学气相沉积法在形成有所述金刚石混合晶种的硬质合金基体表面沉积金刚石复合涂层,得到金刚石复合涂层刀具。本发明还提供由该方法制得的金刚石复合涂层刀具,该方法可以有效提高涂层和硬质合金基体的结合力,延长刀具使用寿命。

主权利要求:

1.一种金刚石复合涂层刀具的制备方法,其包括以下步骤:

种晶 将硬质合金基体置于种晶溶液中并进行超声处理,在所述硬质合金基体的表面 形成金刚石混合晶种,得到种晶后的硬质合金基体;其中,所述种晶溶液由金刚石颗粒、碳 化硅粉末和水组成;

沉积金刚石复合涂层 以氢气、甲烷和四甲基硅烷混合气体作为反应气源,采用化学气 相沉积法在所述种晶后的硬质合金基体表面沉积金刚石复合涂层,得到金刚石复合涂层刀 具。

2.根据权利要求1所述的金刚石复合涂层刀具的制备方法,其特征在于,所述金刚石颗 粒、所述碳化硅粉末和水的质量比为1:(25~35):1000。

3.根据权利要求2所述的金刚石复合涂层刀具的制备方法,其特征在于,所述种晶溶液 由粒度为5~10 nm的金刚石颗粒悬浮液和粒度为0.2~0.6 μm的碳化硅粉末混合组成。

4.根据权利要求3所述的金刚石复合涂层刀具的制备方法,其特征在于,在所述金刚石 颗粒悬浮液中,所述金刚石颗粒的颗粒数量浓度为10 16~10 19/g。

5.根据权利要求1~4任一项所述的金刚石复合涂层刀具的制备方法,其特征在于,所 述沉积金刚石复合涂层的步骤包括:采用热丝化学沉积的方法,在热丝功率为8~10 kW、压 力为800 Pa且热丝温度为2000~2300℃的条件下,在所述种晶后的硬质合金基体沉积所述 金刚石复合涂层10~12 h,得到所述金刚石复合涂层刀具;其中,在沉积所述金刚石复合涂 层的过程中,所述四甲基硅烷混合气体的流量由2500~3500 sccm减小为零、所述甲烷气体 的流量为28~32 sccm且所述氢气的流量由零增大至2800~3300 sccm。

6.根据权利要求5所述的金刚石复合涂层刀具的制备方法,其特征在于,所述沉积金刚 石复合涂层的步骤包括在沉积所述金刚石复合涂层的过程中,分段控制所述四甲基硅烷混 合气体、所述甲烷气体和所述氢气的流量,具体控制方式包括下列步骤:

先控制所述四甲基硅烷混合气体的流量为2500~3500 sccm且所述甲烷气体的流量为 28~32 sccm 30~50 min;

再控制所述四甲基硅烷混合气体的流量为1800~2200 sccm、所述甲烷气体的流量为 28~32 sccm且所述氢气的流量为800~1200sccm 30~50 min;

然后控制所述四甲基硅烷混合气体的流量为800~1200 sccm、所述甲烷气体的流量为 28~32 sccm且所述氢气的流量为1800~2200 sccm 30~50 min;

随后控制所述四甲基硅烷混合气体的流量为400~600 sccm、所述甲烷气体的流量为 28~32 sccm且所述氢气的流量为2300~2600 sccm 30~50 min;

最后停止通入所述四甲基硅烷混合气体,调节所述甲烷气体的流量为28~32 sccm且 所述氢气的流量为2800~3300 sccm 8~8.5 h,在所述种晶后的硬质合金基体表面形成所 述金刚石复合涂层,得到所述金刚石复合涂层刀具。

7.根据权利要求1~6任一项所述的金刚石复合涂层刀具的制备方法,其特征在于,所 述四甲基硅烷混合气体由体积分数为97%~99%的氢气和体积分数为1%~3%的四甲基硅烷 气体组成。

8.根据权利要求7所述的金刚石复合涂层刀具的制备方法,其特征在于,它还包括在所 述种晶的步骤前,对所述硬质合金基体依次进行清洗、喷砂处理的步骤。

9.一种金刚石复合涂层刀具,其特征在于,该金刚石复合涂层刀具由权利要求1~8任 一项所述的金刚石复合涂层刀具的制备方法制得。