深孔加工广泛应用于航空航天、汽车、船舶等领域。由于产品需求多样化和小规模化的要求,小直径深孔加工变得越来越 普遍。小直径深孔加工工具首选枪钻,但枪钻加工时处于封闭或半封闭的加工状态,不能直接观察到刀具的切削情况,而且切屑容易造成所钻孔的堵塞,此外,小而深的孔导致冷却液不容易到达切削区域,致使钻削条件恶劣、刀具磨损严重。所以枪钻加工过程中的排屑和刀具磨损问题一直是技术难题。加工过程中刀具一旦发生磨损,将会引起钻削过程中切屑的变化,影响孔的加工质量,严重时会导致刀具失效。因此,枪钻的刀具磨损问题至关重要。

近年来,研究人员对刀具的磨损问题做了很多研究。对于刀具磨损的监测方法目前有很多种,在小深孔钻削加工中,一般通过加工过程中的轴向力来表征刀具的磨损状态。秦国华等针对切削参数对刀具磨损状况和使用寿命的影响,研究了基于神经网络和遗传算法的刀具磨损检测与控制方法。宋蕾等通过深孔加工过程中的力和扭矩监测刀具磨损。李京涛等通过不同的冷却润滑方式,分析和比较了45钢所受到的切削力以及刀具后刀面磨损状况。Jung J.等对枪钻深孔加工进行了力学建模,通过监控扭矩的变化来反映刀具的磨损情况。

从近几年的研究来看,国内外学者对钻削刀具磨损的研究有很多,其中有很多是通过建立预测模型来研究刀具的磨损情况,但关于枪钻加工工艺参数对枪钻磨损的影响却很少有文献给出规律。本文通过试验,研究了枪钻加工工艺参数对切削力和枪钻磨损的影响。

1 枪钻加工系统

枪钻加工是深孔加工中很常见的一种外排屑加工方式。切削液从冷却孔进入到达钻头并进行冷却润滑,然后将切屑从V型槽排出。枪钻加工系统由枪钻刀具和机床系统组成。枪钻的加工方式有:①工件旋转,刀具旋转并进给;②工件固定,刀具旋转并进给;③工件旋转,刀具进给。本次试验中由于加工深度较大,需在钻头头部采用导向套进行导向。并且工件重量偏大,为了得到高精度的加工孔,所以采用刀具旋转并进给的加工方式进行钻削加工。

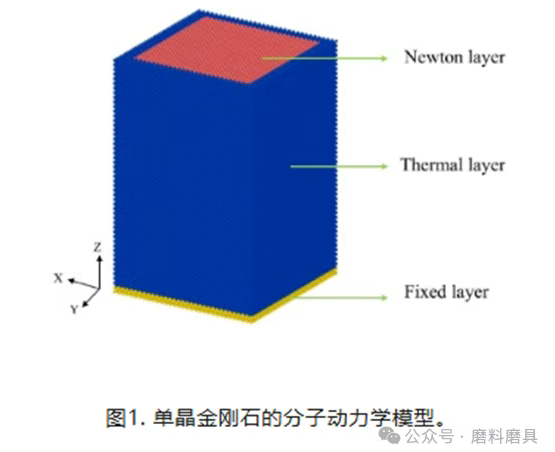

枪钻结构见图1,由钻头、钻杆、钻柄三部分组成。枪钻的钻头可以由不同的材料制成,钻头上有导向块,用于提高所加工孔的精度;钻杆上有V型槽用于排屑;钻柄用来传递动力。枪钻的冷却液直接影响排屑情况,加工中一般选择高压冷却液。

(a)钻柄 (b)钻头

(c)整体结构

图1枪钻结构

2 试验条件和方法

在高效深孔钻镗床进行试验,机床型号ZWKA-2108,最大加工直径φ80mm,最大加工深度3000mm。工件采用45圆钢棒料,尺寸为20mm×300mm,加工深度为175mm,每一次都采用新刀具进行加工。

试验采用硬质合金枪钻,直径φ6mm,钻杆长度200mm,钻杆弹性模量E=6.1e5MPa。轴向力用三向铣削测力仪进行测量,刀具的磨损值用万能工具显微镜进行测量。在枪钻钻削加工过程中,外切削刃的磨损比内切削刃严重,一般采用外切削刃的后刀面磨损量VB作为刀具寿命的评判标准。因此,本次试验记录的刀具磨损值是枪钻外切削刃后刀面的磨损量。

根据李保国等的研究,本次试验选取的转速范围为2000-3500r/min,进给速度的范围为30-45mm/min。为确保本次试验的准确性,对每一个影响因素进行2次试验,并取平均值。在试验中,由于枪钻长径比大,刚性较差,切削速度和进给速度应逐渐增大至规定速度。本次试验对每一个影响因素进行试验,试验数据记录如表1所示。

表1 试验数据记录

3 结果分析

(1)加工工艺参数对切削力的影响

由表1绘制出的加工工艺参数对切削力的影响规律见图2。

图2 不同转速、进给速度下的切削力

由图可以看出,在同一进给速度下,随着转速的增加,切削力在逐渐变小。选用不同进给速度时,随着转速的增加,切削力减小的趋势略有不同;低进给速度时,切削力减小的趋势较快;同一转速时,随着进给速度的增加,切削力增大。在转速高于2500r/min时,不同进给速度下的切削力均有下降的趋势,总的来说,低进给速度下的切削力下降的速度较快。

(2)加工工艺参数对后刀面磨损的影响

图3为根据表1中数据绘制出的加工工艺参数对枪钻后刀面磨损的影响规律。

图3 不同转速、进给速度下的外刃后刀面磨损值

由图可知,同一进给速度时,随着转速的增加,后刀面磨损值开始时呈减小趋势,但进给速度较大时,在转速超过3000r/min后,后刀面的磨损值随着转速的继续增加而增大。同一转速时,随着进给速度的增加,后刀面的磨损值增加。从图中可以看出,随着转速的增加,不同进给速度下后刀面的磨损值都有一定的波动。低的进给速度下后刀面的磨损值变化的范围小,并且比其他进给速度下后刀面的磨损值小。

小结

(1)试验说明,切削力随转速的增大而减小,随进给速度的增大而增大。进给速度很大的情况下,转速是影响切削力的主要因素;低转速时,进给速度是影响切削力的主要因素;转速高于2500r/min时,不同进给速度下的切削力均呈下降的趋势。

(2)试验说明,后刀面的磨损值随转速的变化而变化,转速大于3000r/min时,高进给速度下的后刀面磨损值随转速的增大而增大,钻削加工时要恰当的选择转速;后刀面的磨损值随进给速度的增大而增大,低进给速度下的后刀面磨损值小于高进给速度时后刀面的磨损值,加工孔时要选择低进给速度。

(3)试验说明,影响切削力的因素同时也可以对后刀面的磨损值产生一定的影响。切削力的变化导致在加工过程中发生振动,使加工时刀具与所加工孔之间的接触力变得不稳定,随着加工的继续进行导致刀具发生磨损。这说明加工过程中产生的振动和切削力的变化是影响刀具磨损的重要因素。

(4)通过试验分析得出,加工过程中切削力的波动小时,加工中的振动也将减小,刀具与孔之间的接触力变化也将减小,最终刀具的磨损将减小。说明降低加工中的振动、减小切削力的变化都可以减小刀具的磨损。

(5)通过试验可知,降低进给速度,适当增大转速,不仅可以降低加工过程中的切削力,也可以减小刀具的磨损。