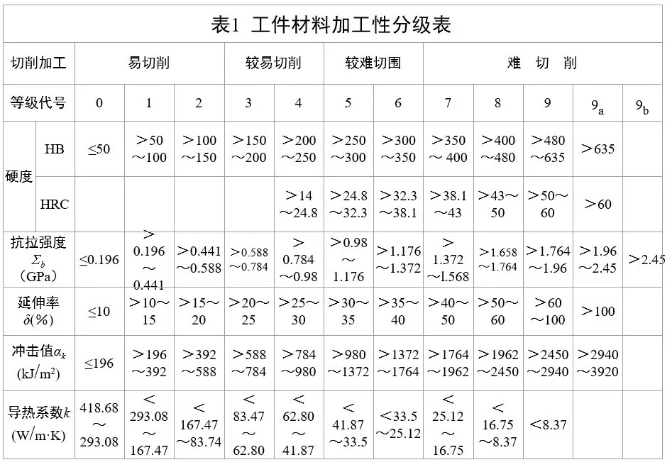

01有色金属

有色金属(如铝及铝合金,铜及铜合金等)通常属于易切削材料。

02铸铁

铸铁的加工性一般较碳钢好。

比较各种铸铁加工性的好坏,主要取决于石墨的存在形式、基体组织状态、金属组织成分和热处理的影响。

例如:灰铸铁,可锻铸铁和球墨铸铁中,石墨分别呈片状、团絮状和球状,因此它们的强度依次提高,加工性随之变差。

03碳素钢

普通碳素钢的切削加工性主要取决于钢中碳的含量。

低碳钢硬度低、塑性和韧性高,切削变形大,切削温度高,断屑困难,故加工性较差。

高碳钢的硬度高、塑性低、导热性差,故切削力大,切削温度高,刀具耐用度低,加工性也差。

相对而言,中碳钢的切削加工性较好。

04合金工具钢

在碳素钢中加入一定合金元素,如Si、Mn、Cr、Ni、Mo、W、V、Ti等,使钢的机械性能提高,但加工性也随着变差。

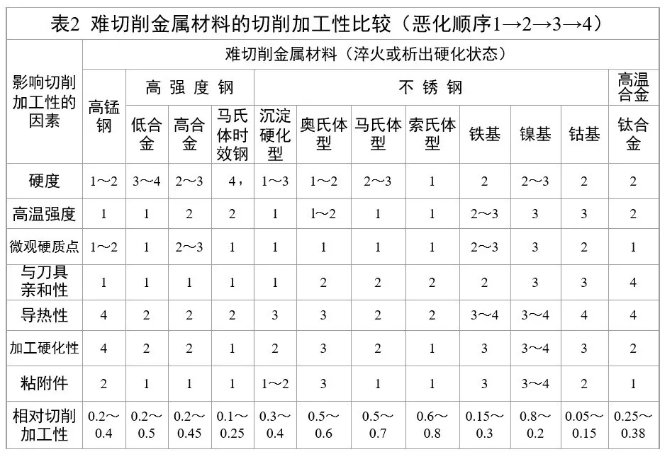

05难加工材料的切削加工性

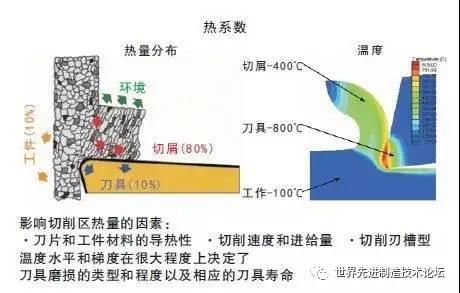

难加工的原因一般是以下几个方面:①高硬度;②高强度;③高塑性和高韧性;④低塑性和高脆性;⑤低导热性;⑥有大量微观硬质点或硬夹杂物;⑦化学性质活泼。这些特性一般都能使切削过程中的切削力加大,切削温度升高,刀具磨损加剧,刀具使用寿命缩短;有时还将使已加工表面质量恶化,切屑难以控制;最终则使加工效率和加工质量降低,加工成本提高。

| 高强钢和超高强钢

HRC35-50、强度超过1000MPa,如:连杆、曲轴、叶片、炮管等

30CrMnSi、20CrMnTi等

切削力大、温度高、刀具磨损快、断屑难

高强度钢在退火状态下加工比较容易

刀具:YT类、TiC基、陶瓷、涂层刀具等。

| 高锰钢

含Mn量11-18%,如:铁轨、挖掘机铲斗、履带等

高锰奥氏体钢,塑性变形大、耐磨性好

高锰钢线膨胀系数大,影响加工精度

加工硬化严重、切削力大、温度高、断屑难:180~220HBS→450~500HBS

导热性差,为45号钢的1/4

刀具:YW类、陶瓷、涂层刀具等。

| 淬火钢(白口铸铁)

硬度高,大于HRC50,工具钢、模具钢等

一般磨削加工

切削力大、温度高、刀具磨损块

刀具:YW类、陶瓷、超细晶粒合金、涂层刀具等。

06纯金属的加工

常用的纯金属如紫铜、纯铝、纯铁等,其硬度、强度都较低,导热系数大,对切削加工有利;但其塑性很高,切屑变形大,刀—屑接触长度大并容易发生冷焊,生成积屑瘤,因此切削力较大,不容易获得好的已加工表面质量,断屑困难。此外,它们的线膨胀系数较大,精加工时不易控制工件的加工精度。

07不锈钢和高温合金的切削加工性

不锈钢按金相组织分,有铁素体、马氏体、奥氏体三种。铁素体、马氏体不锈钢的成分以铬为主,经常在淬火—回火或退火状态下使用,综合机械性能适中,切削加工一般不太难。奥氏体不锈钢的成分以铬、镍等元素为主,淬火后呈奥氏体组织,切削加工性比较差。

高温合金中含有许多高熔点合金元素,如铁、钛、铬、钴、镍、钒、钨、钼等,它们与其他合金元素构成纯度高、组织致密的奥氏体合金。(1)强度较高(2)硬度较高(3)导热系数小 (4)合金中的高硬度化合物构成硬质点 (5)在中、低切削速度下,易与刀具发生冷焊。

08钛合金的切削加工性

钛合金的切削加工性也很差,刀具磨损快,刀具耐用度低,其原因为:

加工钛合金时,剪切角很大,刀屑接触长度短,使前刀面压力增大,加速了刀具磨损;

导热系数极小;

已加工表面经常出现硬而脆的外皮;

弹性模量小,已加工表面回弹量大,加剧了对后刀面的摩擦。

09非金属材料的加工

塑料

陶瓷

复合材料

石材

橡胶等

| 陶瓷材料的切削加工性

普通陶瓷与特种陶瓷(精细陶瓷)

精细陶瓷分为结构陶瓷及功能陶瓷。

精细陶瓷材料切削加工特点:采用金刚石刀具或立方氮化硼刀具进行切削加工,或采用磨削加工方式。该材料额韧性低,脆性大,切削时刀具破损和磨损严重,刀具耐用度低。

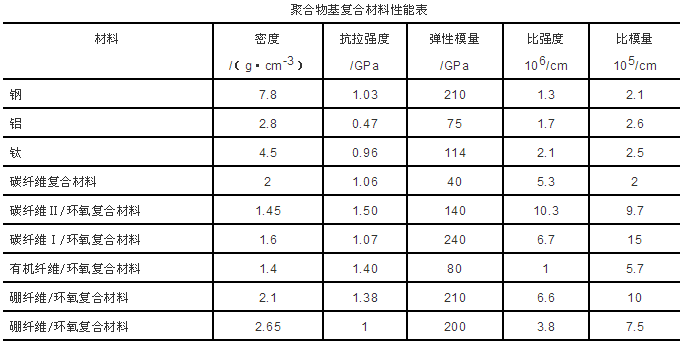

| 复合材料的切削加工性

复合材料是指用两种或两种以上物理与化学形状不同的物质,人工制成的多组元固体材料。复合材料是多组元(相)体系。

复合材料的组成相:基体相(起粘结作用)和增强相(提高强度和刚度的作用)

复合材料分为结构复合材料及功能复合材料两类。

| 工程橡胶的切削加工性

软橡胶:不同性能的生橡胶加入各种添加剂后制成的具有不同硬度和性能的橡胶制品。

硬橡胶:由含25%~50%的硫磺的生橡胶经硫化后制成的。

特点:导热性差、强度低;弹性大,回弹性强。

锋利的切削刃,高切速。

| 工业搪瓷的切削加工性

工业搪瓷(搪玻璃):把基本成分为玻璃的瓷釉经多次喷涂烧结在钢制胎体上而成。

特点:良好的耐腐蚀性和电绝缘性,价格低,精度低,机械加工难。

磨削加工

| 石材的切削加工性

天然大理石和花岗石。