随着机械工业的发展,绿色制造的概念在切削加工领域不断强化。在切削过程中,冷却液的挥发和排放对工人健康和环境都有负面影响。为了让切削绿色化,传统的切削冷却方法不断改进,新的冷却方法层出不穷。低温切削加工技术是使用低温流体作为冷却剂对切削加工过程进行冷却,低温流体实现冷却效果后变为气体成为空气的一部分,是绿色环保的切削方式。

进行低温切削时,低温冷却剂良好的降温效果和材料在低温下的性能变化可以改善切削效果。低温切削可以降低切削温度、延缓刀具磨损、降低加工表面粗糙度、增大材料的加工表面硬度和表面残余压应力。

1 低温切削的发展现状

(1)国外发展现状

国外于20世纪70年代开始研究低温切削加工方法,但技术不够成熟。进入21世纪,研究成果变得丰富。Hong S.Y.等对多种合金钢和钛合金进行了低温切削试验,发现低温切削可以有效降低切削温度和刀具磨损,延长刀具寿命。Dhar N.R.等采用低温切削技术加工AISI4140钢,结果表明低温冷却有效降低了刀具磨损,提高了刀具寿命,工件表面粗糙度和尺寸精度得到显著提高。Khan A.A.等使用加工有内孔的车刀对不锈钢SUS304进行低温车削,使用改良车刀和液氮冷却有效延长了刀具寿命,刀具寿命增加到2倍以上。Manimaran G.等使用液氮冷却作为提高磨削AISI D3钢表面质量的方法。相对干磨削和传统冷却液磨削,低温磨削技术可降低表面粗糙度,改善表面完整性。Bordin A.等对Ti6Al4V工件进行了低温切削,分析了冷却措施对刀具和加工表面的影响,发现低温切削明显改善了工件的加工质量和刀具寿命,提高了Ti6Al4V工件的加工性能。

(2)国内发展现状

我国低温切削技术的研究始于20世纪80年代,但研究成果较少。进入21世纪,许多研究人员对低温切削进行了研究。魏树国对BT20钛合金进行了液氮低温切削试验。液氮低温切削可以有效降低切削温度和刀具磨损,保证了表面加工质量。安庆龙等采用低温喷雾方式切削钛合金,试验表明,低温切削加工能有效降低切削温度,延长刀具寿命,降低表面粗糙度。马建斌通过液氮低温冷却进行了不锈钢的低温切削,发现使用液氮低温切削可以提高工件表面质量,减少刀具磨损,提高切削效率。钱景行对AZ31B镁合金采用了低温液氮切削,低温切削过程中温度的有效降低增大了加工表面的残余压应力值,改善了表面完整性。齐向东采用内部冷却刀具对TC4钛合金进行了低温铣削,试验发现,低温冷却有效降低了表面粗糙度,减少了刀具粘结磨损,改善了刀具耐用度,提高了加工效率。

2 低温切削的分类

根据冷却温度划分,低温切削主要分为三种类型:常温以下切削、零度以下切削和超低温切削。常温以下切削温度范围为4℃~6℃,零度以下切削温度范围为0℃~-30℃,超低温切削的温度范围小于-50℃。

根据冷却介质划分,低温切削主要分为低温冷风冷却、液态二氧化碳冷却和液氮冷却。在三种冷却介质中,液氮冷却能力最强,液态二氧化碳冷却能力次之,低温冷风冷却能力不如以上两种,但低温冷风应用也十分广泛。

根据冷却措施划分,低温切削主要分为内部管路低温冷却和外部管路低温冷却两类。内部管路低温冷却是在刀架或刀具内部加工管路,使用内部管路运输低温冷却剂冷却加工(见图1a);外部管路低温冷却通常是在加工设备外设置管路来运输和喷射低温冷却剂(见图1b)。

(a)内部管路 (b)外部管路图

1 内部管路冷却和外部管路冷却

3 低温切削的应用效果

研究结果表明,低温切削可以对切削温度、刀具磨损、表面粗糙度、表面硬度和表面残余应力产生有益的影响。

(1)对切削温度的影响

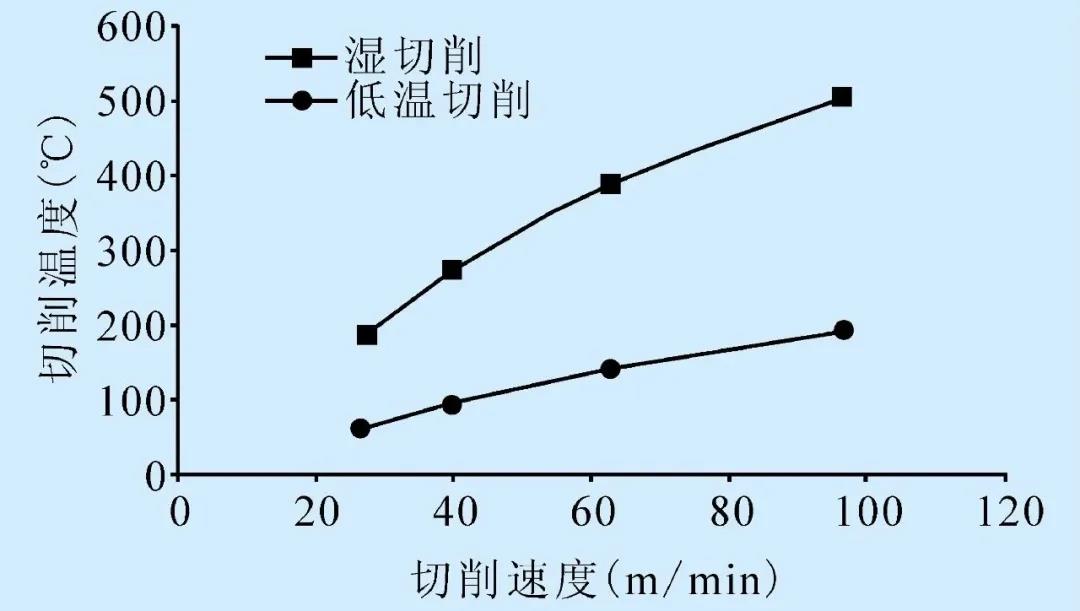

采用低温切削加工技术可有效降低切削温度。Sivaiah P.等使用液氮在不同的切削深度条件下切削17-4PH不锈钢,并将试验结果与微量润滑、传统冷却液切削和干切削进行对比。低温切削的总体温度分别下降了44%~58%、50%~59%和61%~71%。Jerold B.D.等研究了液态二氧化碳冷却和液氮冷却对AISI1045钢切削效果的影响。相比传统冷却液,低温冷却液可以更有效地渗入切削区,有效降低切削温度。液态二氧化碳和液氮的应用可分别使切削温度降低约6%~21%和9%~34%。MusfirahA.H.等分别在低温切削和干切削条件下使用多层TiAlN涂覆的硬质合金刀片对Inconel718材料进行了低温铣削的研究。低温切削技术不仅起到了冷却的作用,还通过减少切削刀具和工件之间的摩擦而起到润滑的作用,低温冷却可以将切削传递到刀具的热量减少近70%。Danish M.等研究了AZ31镁合金的低温切削对温度的影响,建立了预测被加工表面温度分布的有限元模型,同时通过试验进行了验证。与干切削相比,在低温切削过程中观察到最高温度降低了57%~60%,可以有效减少镁合金AZ31烧伤损伤的发生概率。Dhananchezian M.等使用加工有内孔的刀片对Ti6Al4V进行了低温车削,研究了低温切削对切削效果的影响。液氮可以通过刀具刀片上的孔直接喷射到发热区,液氮切削温度比传统冷却液切削降低了61%~66%(见图2)。

图2 不同冷却环境下切削速度对切削温度的影响

(2)对刀具磨损的影响

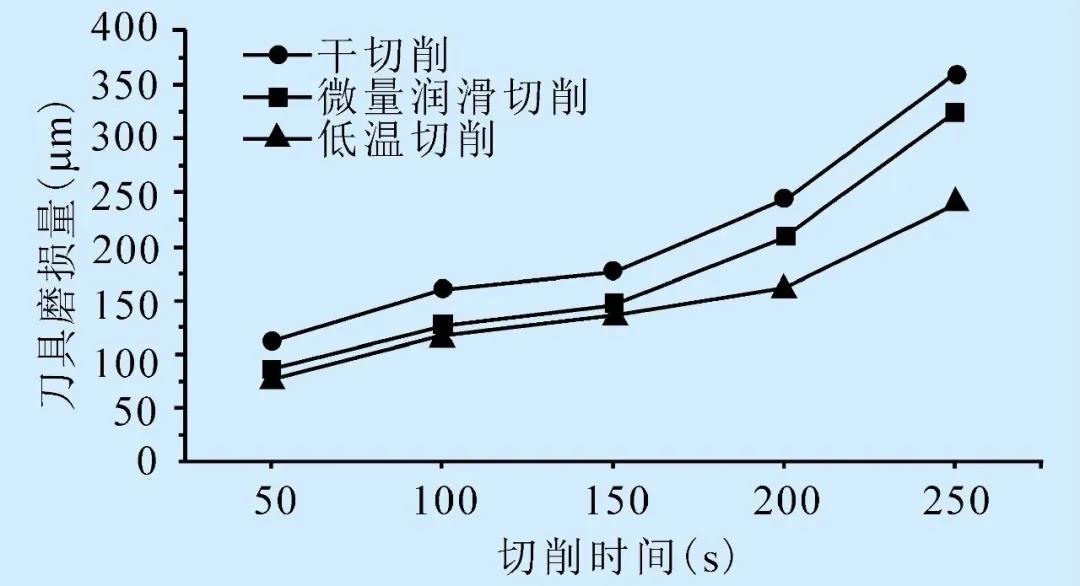

低温切削可有效减少刀具磨损。Aramcharoen A.等进行了低温冷却对Inconel 718铣削效果影响的试验研究,当使用低温冷却时,切削温度的降低减少了Inconel718铣削过程中刀具和切屑之间的接触面积以及摩擦产生的热量,有效降低了刀具的磨损率。Zhuang K.等研究了低温车削对Inconel 718表面质量的影响,使用低温冷却剂,有效减少了刀刃磨损,获得了最小的后刀面磨损量,与干切削相比,低温切削的刀具寿命延长了215%。Kaynak Y.研究了Inconel 718的低温切削效果,并与干切削和微量润滑切削进行了对比,利用液氮进行低温冷却有效减少了刀具热裂纹的产生,减缓了刀具磨损速度(见图3),切削温度的降低有效减小了月牙洼磨损深度。Venugopal K.A.等在干切削、常规冷却液切削和低温切削条件下对Ti6Al4V合金棒材进行了切削效果的对比,通过喷嘴进行了液氮低温冷却,有效降低切削温度,减少了刀具的粘结磨损和扩散磨损。Ravi S.等研究了液氮冷却对AISIH13工具钢切削性能的影响,低温切削有效减少了刀具热裂纹的产生,刀具受到热疲劳的影响较少,与干切削和传统冷却液切削相比,刀具磨损减少了29%~34%和10%~12%。

图3 不同冷却条件下刀具的侧面磨损量(Vc=60m/min,f=0.075mm/r,ap=0.8mm)

(3)对表面粗糙度的影响

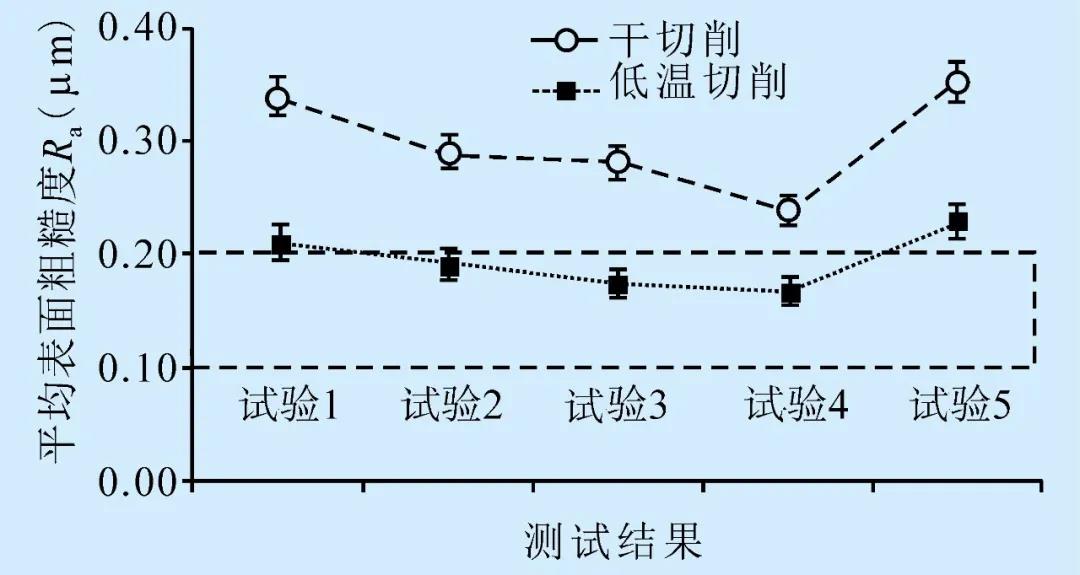

低温切削可有效降低表面粗糙度。Elanchezhian J.等在传统冷却液冷却和低温冷却环境中使用电镀立方氮化硼砂轮对Ti6Al4V合金进行了研磨试验,由于研磨区域的温度受到控制,低温冷却加工后的表面粗糙度与传统冷却液研磨相比降低了38%。Islam A.K.等使用内部有通道的铣刀对EN24钢进行了低温铣削的研究,相对干铣削的表面质量,传统冷却液铣削可使表面粗糙度值降低12%,内部通道施加液氮可使表面粗糙度值降低28%。Umbrello D.等在干燥和低温冷却条件下使用CBN刀具对AISI52100钢进行了车削试验,研究了低温冷却对加工件表面完整性的影响,结果表明,低温切削的表面粗糙度值始终低于干切削,低温切削产生的表面粗糙度值与磨削产生的表面粗糙度值相当(见图4)。Shokrani A.等研究了低温铣削Ti6Al4V时低温冷却对表面完整性的影响,低温切削所获得的表面粗糙度值明显低于干切削和传统的冷却剂切削,测量结果表明,低温冷却样品的表面粗糙度平均下降18%和21%。孟春等以液氮为冷却介质,在低温下切削TC4钛合金,将其与相同试验条件下的干切削进行比较,发现液氮低温切削能有效抑制刀具上积屑瘤的产生,减少了粘结现象的产生,低温切削可降低表面粗糙度并改善表面质量。

图4 不同冷却条件下加工样品的平均表面粗糙度

(4)对表面硬度的影响

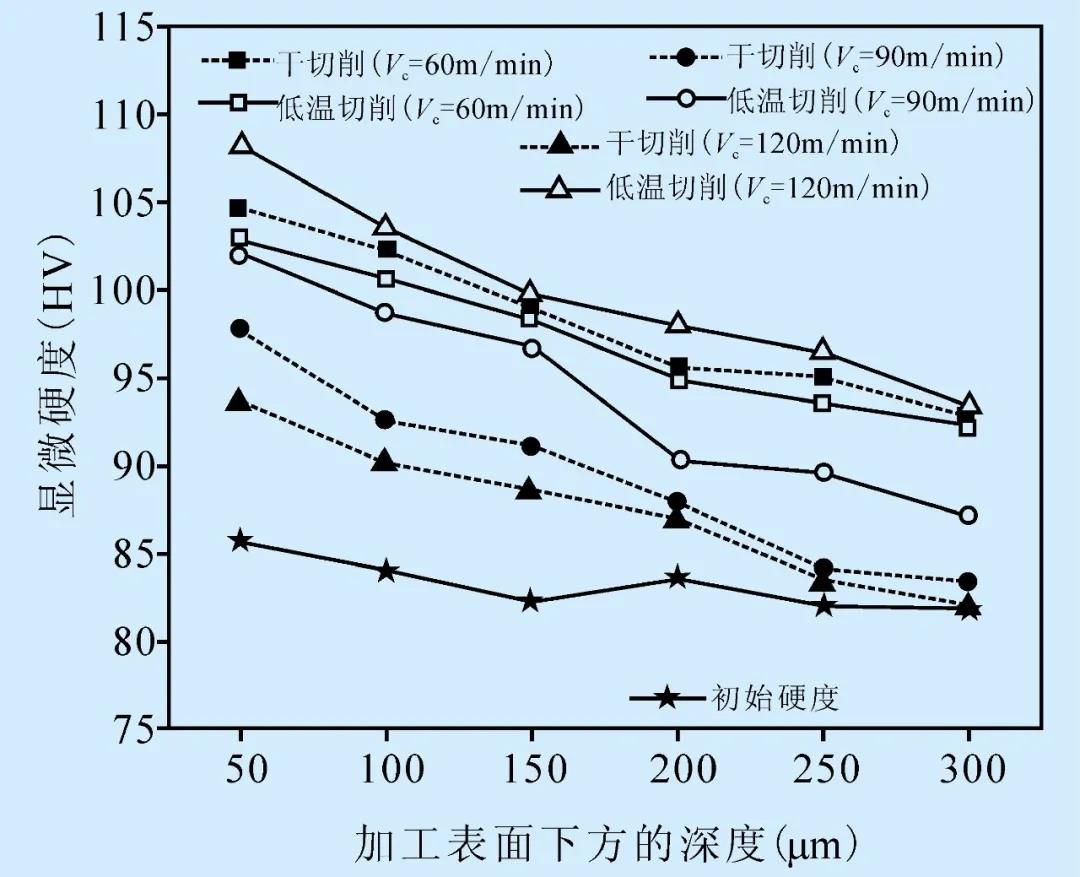

低温切削可有效提高表面硬度。Dinesh S.等在各种切削速度和进给速率下进行了ZK60镁合金样品的低温车削试验,研究了液氮对切削温度、切削力和表面硬度的影响,试验发现,低温切削提高了表面硬度,表面硬度值与基体材料硬度值相比提高了约40%(见图5)。Pu Z.等研究了低温加工环境和切削刃半径对AZ31镁合金表面完整性的影响,在实验条件下,切削刃的增大和低温切削的应用可以有效提高AZ31镁合金的表面硬度,低温加工后,加工表面下方10μm的显微硬度由52HV增加到96HV。Rotella G.等对Ti6Al4V进行了干切削、传统冷却液切削和低温冷却切削的加工对比研究,从表面粗糙度、表面硬度等方面研究了冷却条件对产品表面完整性和性能的影响,结果表明,低温切削条件可以使材料在各种试验条件下达到较高的表面硬度。Sun Y.等使用液氮低温切削了Ti6Al7Nb钛合金,研究了低温切削环境对表面完整性的影响,结果表明,与干切削和常规冷却液切削相比,低温加工表面层的表面硬度分别提高了33.6%和14.7%。KaynakY.等研究了低温切削对NiTi记忆合金显微组织的影响,低温切削和干切削后的表面硬度高于原材料,而采用低温切削方式得到了最高的表面硬度。

图5 不同冷却条件下加工表面的显微硬度

(5)对表面残余应力的影响

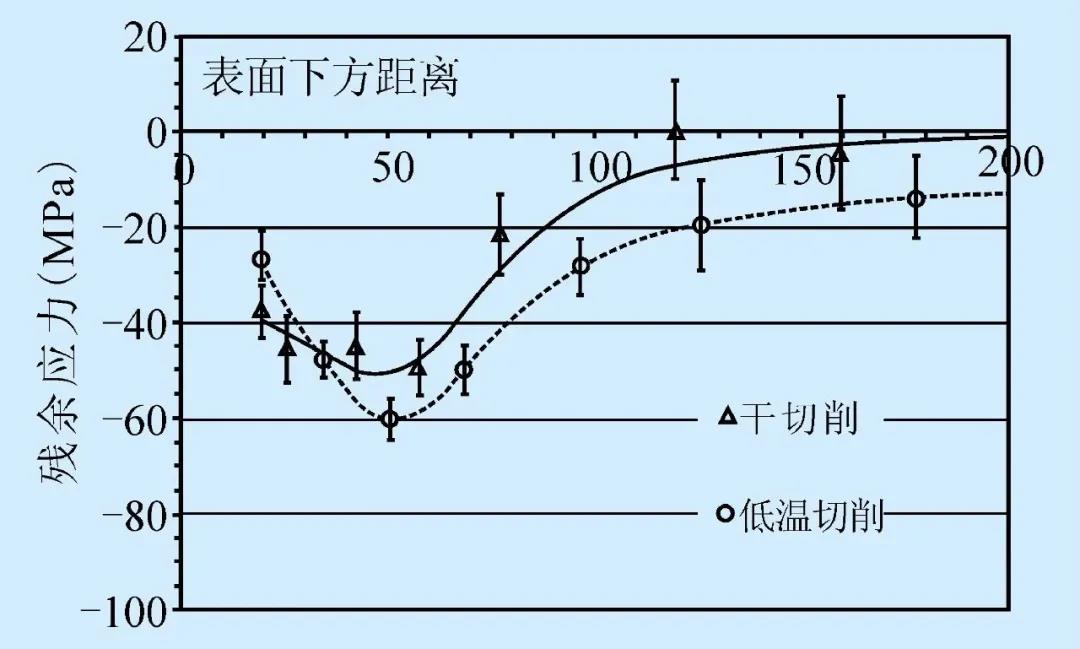

低温切削可有效提高表面残余压应力。Jr W.V.L.等使用多晶立方氮化硼刀具进行了干车削和低温车削AISID6钢的试验,结果表明,车削参数和冷却方式对工件表面的残余应力有影响,切削时温度的降低可以帮助加工表面产生更高的残余压应力。Pusavec F.等研究了冷却变形区,产生了较高的残余压应力。Outeiro J.C.等使用低温切削来改善AZ31镁合金切削加工的表面完整性,与干切削相比,低温冷却的应用可以有效提高工件表面的残余压应力,并加深残余压应力的分布,有效提高了表面质量(见图6)。Sartori S.等为了提高Ti6Al4V生物医学部件的表面质量,在液氮冷却的条件下对Ti6Al4V进行了低温切削,试验表明,低温冷却的应用导致表面残余压缩应力层普遍增厚,增强了表面残余压应力,提高了表面完整性。

图6 不同冷却条件下的残余应力分布

4 小结

低温切削是一种绿色环保的切削方法,可以降低切削温度、延缓刀具磨损、降低加工表面粗糙度、增大材料的加工表面硬度和表面残余压应力。但是,目前低温切削的发展仍存在不足,低温切削进一步发展的研究方向主要有以下方面:

(1)低温切削的研究局限在高温合金、钛合金和镁合金的加工领域,对许多常用合金的低温切削研究较少。这些常用合金在许多应用场合需要更好的表面性能,对低温切削技术有一定需求。低温切削技术的推广应用离不开对更多种类材料切削性能的研究。

(2)低温切削的研究主要是将低温切削与干切削和传统冷却液切削作对比,而目前低温冷却环境下切削参数对工件表面质量影响的系统研究仍有很大不足。低温冷却环境下切削参数的优化具有较高的应用价值,这是低温切削需要进一步研究的方向。

(3)低温切削的研究很多集中在低温切削的应用效果,对低温切削机理的研究较少。对低温切削机理的研究有助于解释低温切削应用效果的原因,低温切削机理的不足是制约低温切削发展的重要原因,这也是低温切削研究的重要方向之一。

(4)低温切削费用相对较高,如何更好地平衡加工质量和加工费用是实现低温切削最大应用价值的必然要求。在提高加工质量的同时如何降低低温切削的费用是低温切削发展未来的研究重点之一。