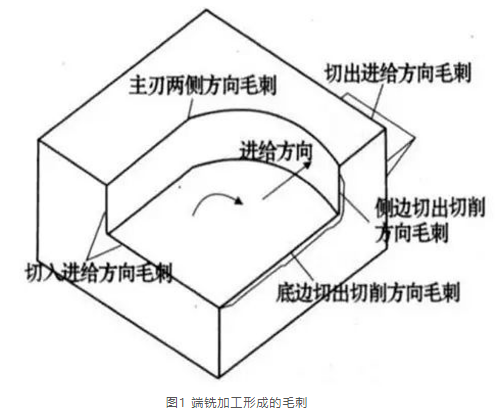

毛刺是金属切削中常见的现象之一,金属的切削过程也是切屑形成的过程。不同的刀具有不同的加工方法,毛刺的形成机理、形状和对工件质量的影响程度也不同,让我们来谈谈切削的类型、工件材料的性能、切削条件会产生不同类型的切屑。

1、带状切屑

使用较大前角的刀具并选用较高切削速度、较小的进给量和背吃刀量切削硬度较低的塑性材料时。切削层金属经过终滑移面,产生了较大的塑性变形,但尚未破裂即被切离母体,从而形成连绵不断的带状切屑,形成带状切屑的过程比较平稳,切削力波动也较小,加工表面较光洁,精度好。

2、节状切屑

一般用较小的前角、较低的切削速度加工中等硬度的塑性材料时容易形成这类切屑,由于变形较大,切削力大,且有波动,加工后工件表面较粗糙。

3、单元状切屑

切削塑性很大的铝、铜等材料,切屑易在前面上形成粘结不易流出,产生很大变形,使材料达到断裂极限,形成很大的变形单元。

4、蹦碎切屑

在切削铸铁和黄铜等脆性材料时,切削层金属发生弹性变形后,一般不经过塑性变形就突然蹦碎,形成不规则的碎块屑片。

我们可以通过降低刀具前刀面的表面粗糙度;加大刀具前角;减少切削厚度;对工件适当热处理,减少塑性变形;建立超稳定的加工环境等方法,尽量避免毛刺的产生,但工件上的毛刺总是或多或少的出现,这时我们需要注意在工件热处理前有效地去除毛刺,以免热处理后毛刺不易去除。

毛刺形成机理的研究涉及到多个学科领域,需通过不断引入材料科学、计算机科学、信息技术、化学技术等相关学科的新理论和新方法深入的研究毛刺的形成机理,研制有效压制毛刺生成的新技术。