申请号:201710197936.1

申请人:深圳市中天超硬工具股份有限公司

发明人:林汉生 刘敏 解宇

摘要: 本发明涉及一种化学气相沉积金刚石刀具及其加工方法。所述加工方法包括提供由硬质合金制成的基体和由化学气相沉积金刚石制成的刀片;焊接刀片至基体的端部;磨削刀片去除刀片焊接至基体的端部后过多的余量;及激光切割刀片露出在避空面的切削面,使切削面中的第一后刀面与前刀面之间的夹角的余角为10‑12°,并使切削面中的第二后刀面与前刀面之间的夹角的余角为所述第一后刀面与前刀面之间的夹角的余角的两倍。上述化学气相沉积金刚石刀具及其加工方法,刃口的崩口在2μm以内,且加工效率较高,能满足对于刀具的加工质量和速度的要求。

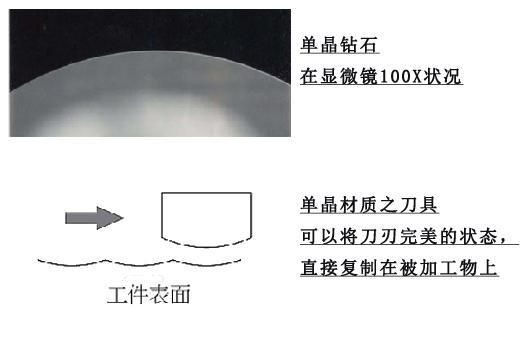

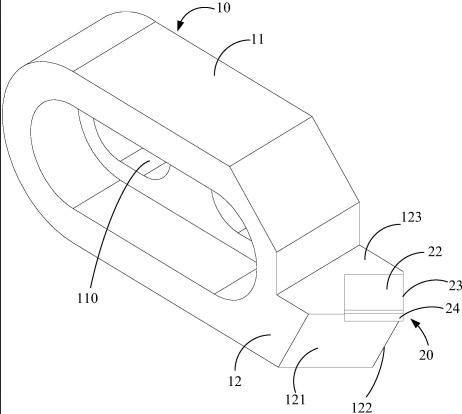

主权利要求:1.一种化学气相沉积金刚石刀具,其特征在于包括基体和焊接在基体上的由化学气相沉积金刚石制成的刀片,所述基体的一端部设有互相垂直的两个避空面,以及与两个避空面邻接的安装平面,所述刀片呈方形片状,包括设置于安装平面的底面,远离安装平面的前刀面,以及位于前刀面和底面之间的侧面和切削面,所述侧面与基体的其中一个避空面重合,所述切削面外露于另一个避空面,所述切削面包括与前刀面连接的第一后刀面和与底面连接的第二后刀面,所述前刀面和第一后刀面之间形成刃口,所述第一后刀面与前刀面之间的夹角的余角为10-12°,所述第二后刀面与前刀面之间的夹角的余角为所述第一后刀面与前刀面之间的夹角的余角的两倍。

2.根据权利要求1所述的化学气相沉积金刚石刀具,其特征在于,所述刃口的长度为3-3.5mm。

3.根据权利要求1所述的化学气相沉积金刚石刀具,其特征在于,所述刃口至所述另一个避空面的距离为所述刃口的长度的三分之一。

4.根据权利要求1所述的化学气相沉积金刚石刀具,其特征在于,所述第一后刀面的宽度为0.1-0.15mm。

5.根据权利要求1所述的化学气相沉积金刚石刀具,其特征在于,所述基体包括呈环状的连接部以及由连接部一端延伸而出的安装部,所述连接部上设置连接孔,所述安装平面和避空面设置于安装部的端部。

6.一种权利要求1-5任意一项所述的化学气相沉积金刚石刀具的加工方法,其特征在于包括:提供由硬质合金制成的基体和由化学气相沉积金刚石制成的刀片;焊接刀片至基体的端部;磨削刀片去除刀片焊接至基体的端部后过多的余量;及激光切割刀片露出在避空面的切削面,使切削面中的第一后刀面与前刀面之间的夹角的余角为10-12°,并使切削面中的第二后刀面与前刀面之间的夹角的余角为所述第一后刀面与前刀面之间的夹角的余角的两倍。

7.根据权利要求6所述的化学气相沉积金刚石刀具的加工方法,其特征在于,所述焊接为真空焊接、钎焊、高频感应焊接、气体保护焊接中的一种。

8.根据权利要求7所述的化学气相沉积金刚石刀具的加工方法,其特征在于,真空焊接时,将膏状焊料涂抹在基体的端部并放置刀片,进行200℃保温固化后,放入真空炉中抽真空,并升温至700℃,焊接30分钟,然后降温至25℃。

9.根据权利要求7所述的化学气相沉积金刚石刀具的加工方法,其特征在于,所述刀片为方形片状,磨削刀片时,采用砂轮每次进刀量0.02mm以下,以使所述侧面与基体的其中一个避空面重合,所述切削面外露于另一个避空面的距离为所述刀片边长的长度的三分之一。

10.根据权利要求7所述的化学气相沉积金刚石刀具的加工方法,其特征在于,激光切割时,激光功率8W-18W,激光宽度10-18μm,激光工作锥度5-10°,激光频率1500-16667HZ,线速度15-30mm/min,激光间距60-80μm,激光切割深度0.03-0.1mm。