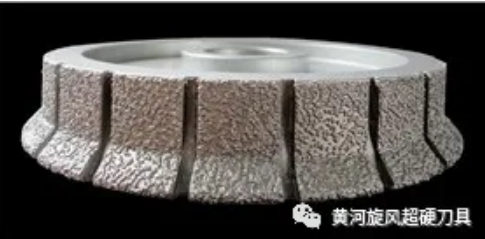

在刀具制作工艺中,钎焊多用于将较硬的刀头(高速钢、合金、陶瓷、CBN、PCD、单晶金刚石等材料)焊接到相对较软的刀体(钢件、合金基体等)上。

刀具对焊接的基本要求是:焊接无裂纹和虚焊,焊接强度满足使用要求。不同的刀具材料对焊接工艺的要求也不尽相同,如高速钢、PCD、单晶等材质就需要较低的焊接温度,以避免焊接高温对其性能的影响;而合金、陶瓷等材质则需要控制好焊接后应力,以防裂纹的产生;CBN等材质则需要较高的焊接温度与焊接强度,以确保在以车代磨加工时刀尖的高温不会导致掉齿等情况的发生。

目前刀具制作中较常见的是高频(感应)钎焊与真空钎焊(即真空焊接)。

(1)高频焊接工艺

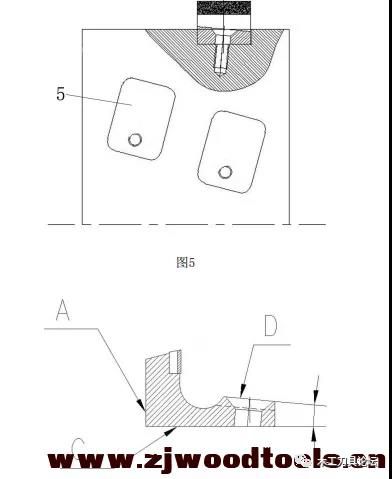

对于刀具产品,高频焊接主要分为准备、操作、后续处理三部。准备:将刀体与待焊接的刀片都处理到合适的状态;操作:操作者操作高频感应设备对刀体的指定位置进行加热,同时进行一系列的控温、排渣、固定等工作,完成助焊剂的添加、焊料的添加、熔化、刀片的焊接成型(熔融的焊料均匀地分布到焊缝各处)整个工序;后续处理:将焊接的残留物进行去除处理。

(2)真空焊接工艺

对于刀具产品,真空焊接工艺可以分为炉外、炉内两部分。炉外:对于待真空焊接的刀具产品,选择合适的真空焊料(通常是焊膏),并正确涂抹到刀片槽上,然后将刀片放置到需要的位置固定,待焊膏固化;炉内:将处置好的刀具产品放置到真空炉内,密封、持续地抽真空,在真空状态下按程序进行加热、熔化焊料、完成焊接动作、降温和出炉。

真空焊接的目的是让熔融的焊料在毛细吸管的作用下,均匀地分布到焊缝的各个部位,从而达到理想的焊接效果。

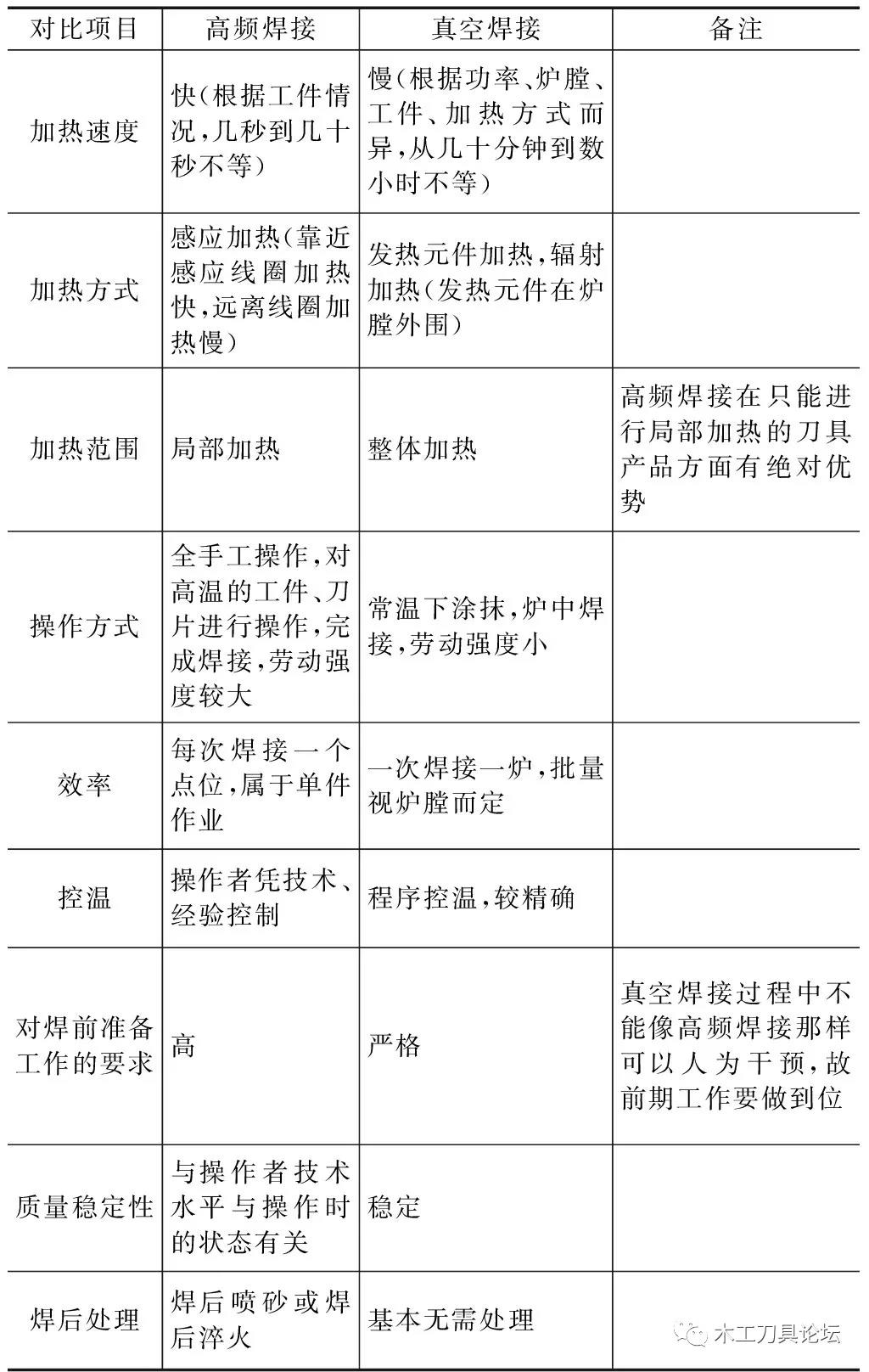

(3)两种工艺对比

高频焊接和真空焊接具有不同的特点,对比情况见表1。

表1 高频焊接和真空焊接对比

采用真空焊接的刀具产品要放置到炉膛中,并抽真空后加热,整个炉膛都会达到焊接温度。因此真空焊接更适合中小尺寸刀具产品的焊接加工,而且一次可以焊接多个点位,尤其是小尺寸的刀具产品,但是要求刀具材料必须承受焊接过程中的温度变化。

近年来,随着刀具制造工艺的发展以及国产真空焊接炉的开发普及,真空焊接工艺在刀具制作领域得到了快速的推广和应用,并扮演了越来越重要的角色,改变了以往高频焊接占绝大比例的状况。