(1)刀具直径、齿数的设计原则

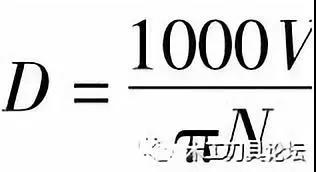

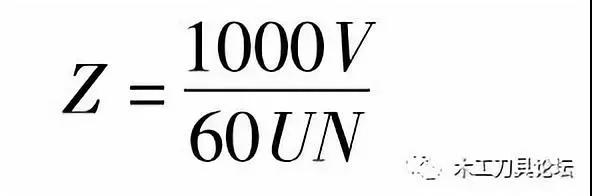

一般而言,切削速度达到5000m/min 以上,金刚石成型铣刀刀具直径、齿数的取值范围为

式中,V 为切削速度,N 为主轴转速。取N=6000r/min,则D 大约为265mm。

式中,V 为切削速度,U 为每齿进给量,N 为主轴转速。取U=0.2-0.4mm/z,则齿数Z 在35-70 左右。相对而言齿数越多,加工质量越好。

由于刀具的孔径和主轴的间隙始终存在,增加刀具直径、重量后刀具的加工精度和动平衡更加难以保证。

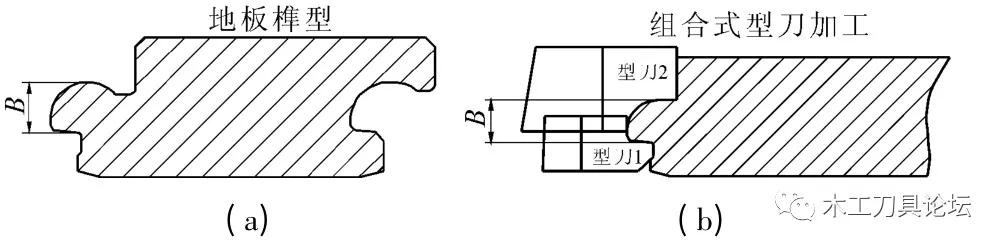

(2)刀具结构设计

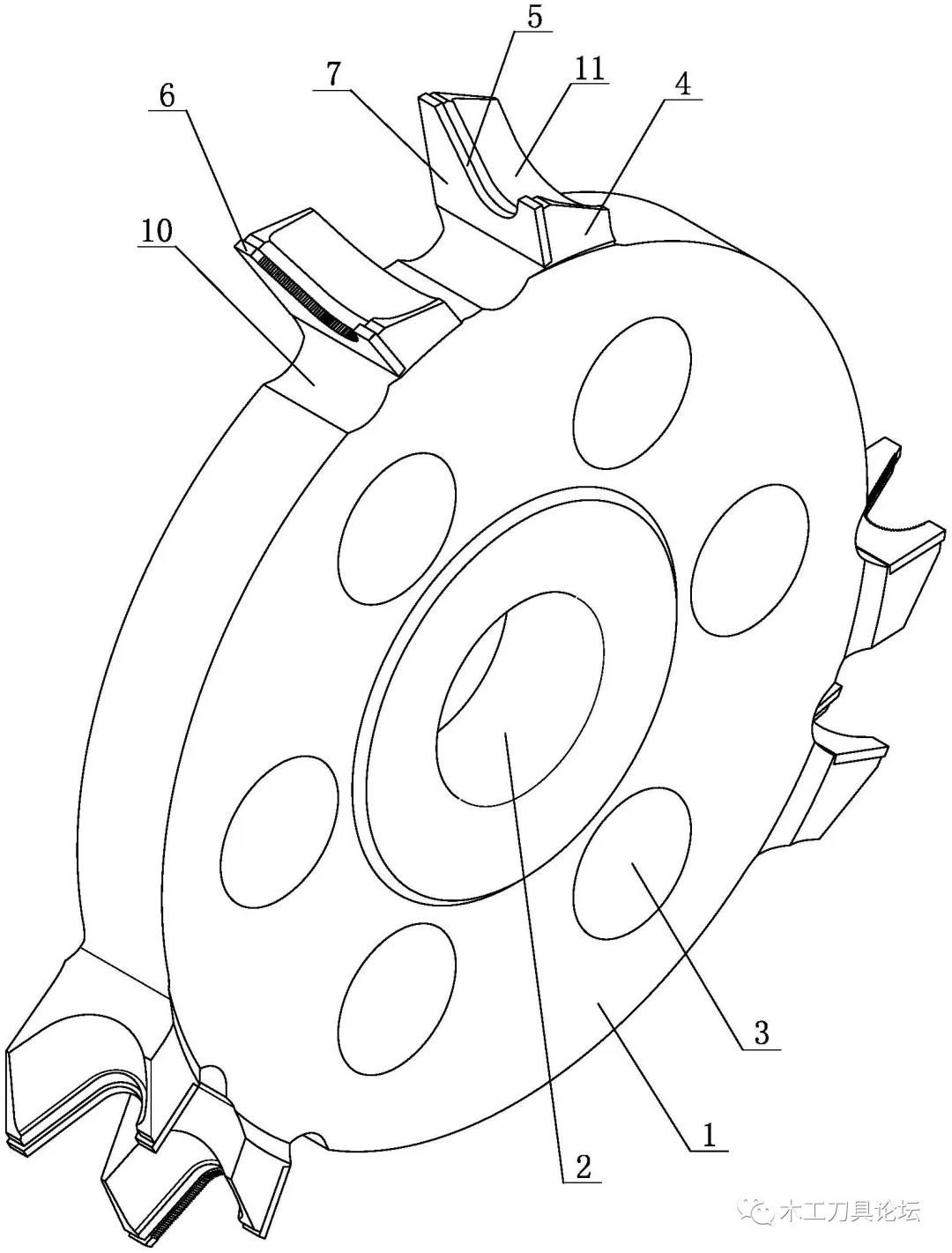

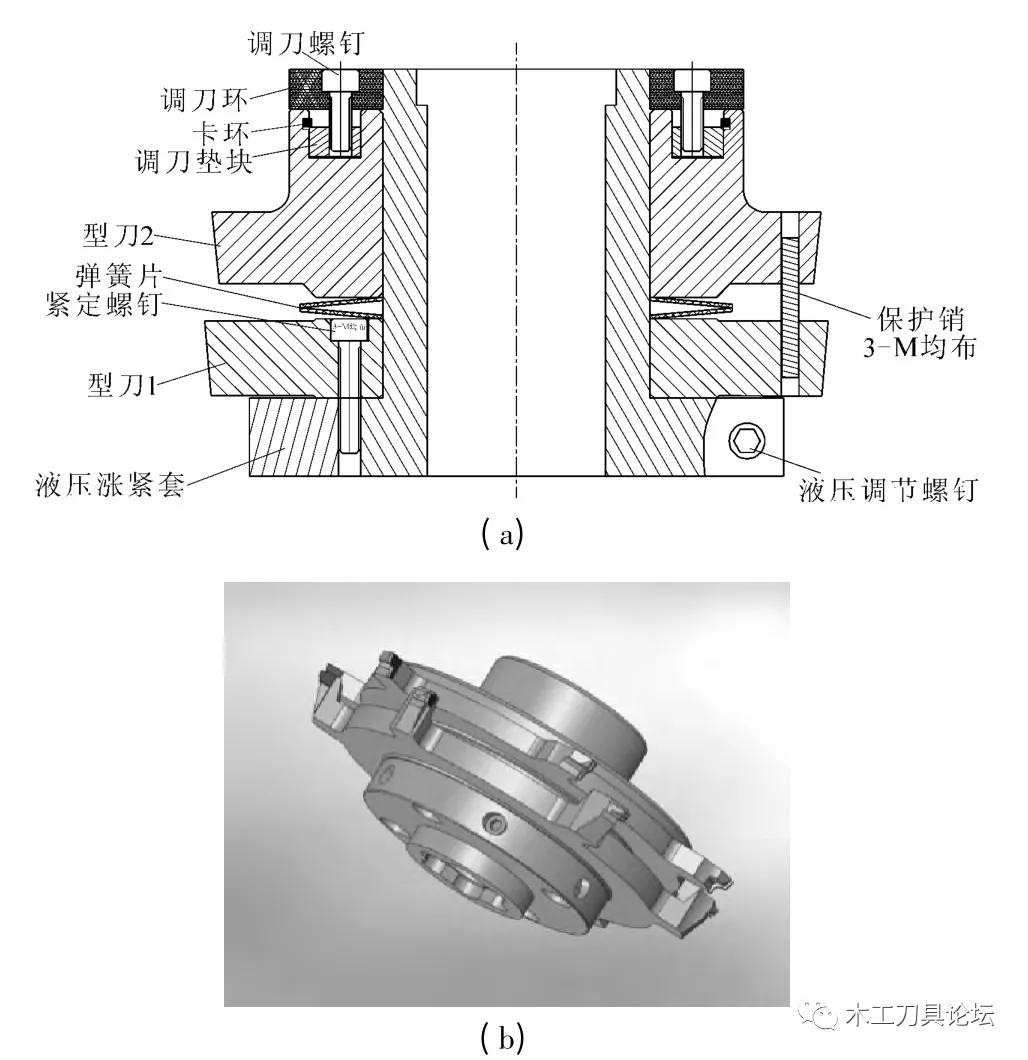

金刚石成型刀具外圆刃口及侧刃需要多次修磨,为了保证地板的榫型宽度B,成型的金刚石刀具一般设计成可调节式的组合式刀具。如图1 所示。

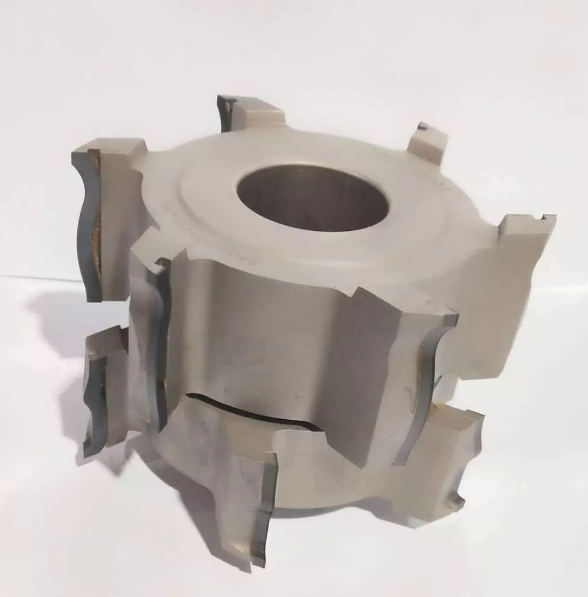

1 钝化后刃口

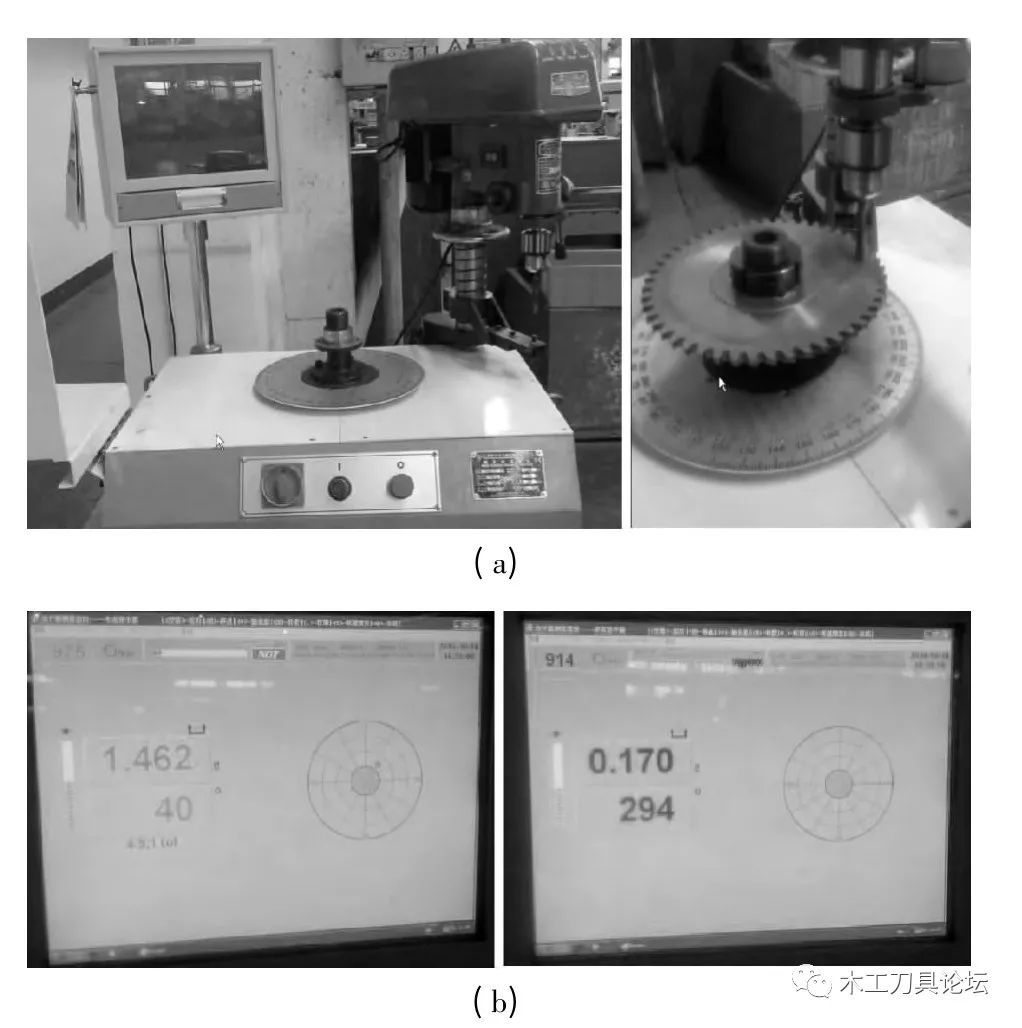

原有的设计方式是两把刀具通过销钉来固定相对位置。需要调整宽度B 时,将上面的刀具取出,通过增减刀具中间的垫圈来实现。这样操作很不方便,而且孔轴间隙始终存在,无法消除。高速线地板PCD 刀具组合型刀则采用液压涨紧套装夹,如图2所示。

图2

液压涨紧套的端部具有细牙螺纹,调刀环通过螺纹与之连接。旋转调刀环使弹簧片变形,进而调节组合刀具的上下位置,以调节榫头宽度B。无需将上面的刀具取出。调好刀具位置之后,拧紧调刀螺钉。型刀2 的刀体上加工有卡槽,通过卡环使型刀2 和调刀环同时自锁在液压套上。调刀环上有刻度标示,最小刻度为0.01mm,调节精度高。这种设计可以使刀具调试更加简便快捷,在机床上就可以完成,实现了型刀宽度调节的人性化、自动化以及可控化。

液压调节螺钉分别施压于轴套内壁及外壁。分别将轴套和刀体涨紧在刀轴和轴套上,消除轴孔配合间隙。这样既提高了刀具的实际外圆跳动,又达到锁紧刀具的目的。在实际装配过程中,要特别注意安装顺序,否则会影响刀具与液压涨紧套的同轴度,从而影响刀具的精度。

文章摘自:高速切削加工中PCD木工成型铣刀的设计及应用