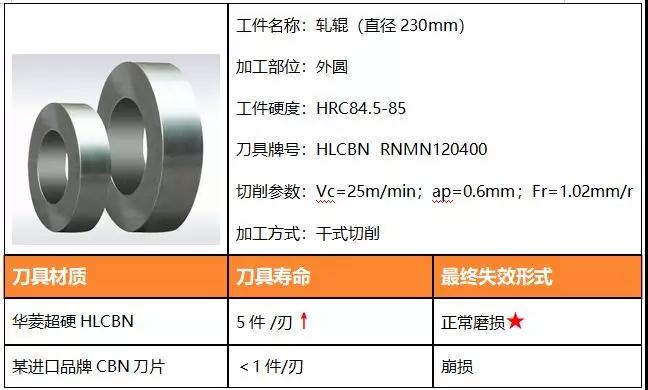

硬质合金轧辊因其优异的性能,被广泛用于钢铁行业,其硬度非常高。对于硬质合金轧辊的切削加工,采用CBN/PCD刀具,可有效代替磨削工艺提高生产效率,以下是CBN/PCD刀具切削加工硬质合金轧辊时的选择规律及注意事项。

一.硬质合金轧辊加工刀具的选择规律

1.看硬度:

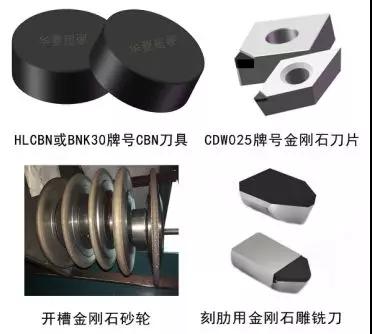

(1)硬度小于HRA90的硬质合金轧辊,可选择HLCBN牌号或BNK30牌号CBN刀具进行大余量车削,该牌号CBN刀具是CBN微粉整体烧结而成的块状材料,没有合金衬底,由于采用非金属作为粘合剂,高温红硬性优异,大余量车削硬质合金轧辊,刀具不碎裂、不烧伤。

(2)硬度大于HRA90硬质合金轧辊时,已经超过了CBN刀具的可加工范围,一般选择CDW025牌号PCD刀具或采用树脂结合剂金刚石砂轮进行磨削。

一般硬度越高,材料越脆,硬质合金被切削时在切出边缘“掉渣或崩缺”导致工件报废,所以对于高硬度材料切削比较谨慎,可提前做倒角加工,又或者采用准确预留精磨余量加以规避。

2.看加工余量和加工方式:

(1)硬质合金轧辊加工外表面或车R3以上的槽时,对于加工余量大的,一般先用HLCBN牌号或BNK30牌号刀具粗加工,然后再用砂轮磨削(树脂结合剂金刚石砂轮磨外圆或平面,轧辊孔型开槽等成型磨削一般采用电镀或金属结合剂金刚石砂轮);对于加工余量小的,可以直接用砂轮进行磨削,或者采用PCD刀具进行仿形加工(如倒角工序和切槽等成型工序可选择定制金刚石刀具)。

(2)硬质合金轧辊月牙槽刻肋加工时,采用CDW025金刚石雕铣刀(又称为飞刀,旋铣刀)。

轧辊分新制和修磨,以上方式不仅适合硬质合金轧辊厂新制轧辊时参考,也可用作钢厂修磨硬质合金轧辊使用。

二.切削加工硬质合金轧辊时的注意事项

1.切削参数的选择:

HLCBN牌号或BNK30牌号CBN刀具加工硬质合金轧辊时:切削速度Vc≤35m/min;吃刀深度ap≤0.8mm;进给量Fr=0.25-1mm/r(具体根据刀具形状和加工粗糙度选择,尽量取大值),干切。如果采用PCD刀具加工,吃刀深度(ap)值建议更小一点。

采用CDW025牌号PCD刀具仿形车削、开槽加工时,进给量Fr值建议0.1-0.2mm/r;或0.05-0.1mm/r,可加切削液。

2.刀具刃口处理:

在加工硬质合金轧辊时,可能会对刀具进行钝化处理,所谓的钝化处理就是为了解决刃磨后的刀具刃口微观缺口的缺陷,使其锋值减少或消除,达到圆滑平整,既锋利坚固又耐用的目的。但钝化处理不能太大,因为钝化后刀具刃口接触面变大,切削阻力也随之增大,硬质合金轧辊属于硬脆材料,容易造成崩块,损伤工件。

同时刀具刃口也不能太过锋利,太过锋利会降低刀具的使用寿命,因此购买刀具前,尽量和华菱超硬刀具工程师进行沟通,以便选择更加合理的刀具刃口参数。

三.硬质合金轧辊的加工案例