摘 要:通过用金刚石刀具对花岗岩、陶瓷、铸铁和钢等不同材料进行切削对比试验,对切削力信号和刀具振动信号的变化关系进行了相关分析。结果表明:材料性质不同,相关信号的周期性明显不同,切削力信号频谱的主峰分布也有所不同。

关键词:硬脆材料 切削力 刀具振动 相关信号

Relationship

Between Cutting Force and Cutter’s Vibration in Cuttings of Hard & Brittle

Materials Using Diamond Cutters

Li Yuhe et

al

Abstract:Based on the correlation tests of cutting different

materials such as granite,ceramics,cast-iron and steel by using diamond

cutters,the varying relationship between cutting force signals and cutter’s

vibration signals is correlatively analyzed.The results show that the

periodicity of correlation signals and the distribution of main peaks in the

cutting force spectrum are different as the change of characteristics of

materials.

Keywords:hard & brittle material cutting force cutter’s

vibration correlation

signal

切削振动是切削加工中一种不可避免的现象。目前人们对金属切削中刀具及机床系统的振动规律已进行了较深入的研究,但对花岗岩、陶瓷等硬脆材料切削加工中的振动问题研究还不多[1]。本文通过对金刚石刀具切削硬脆材料时刀具振动情况的系统分析,探讨刀具振动对硬脆材料切削力变化的影响规律。

一、试验条件及方法

1.试验条件

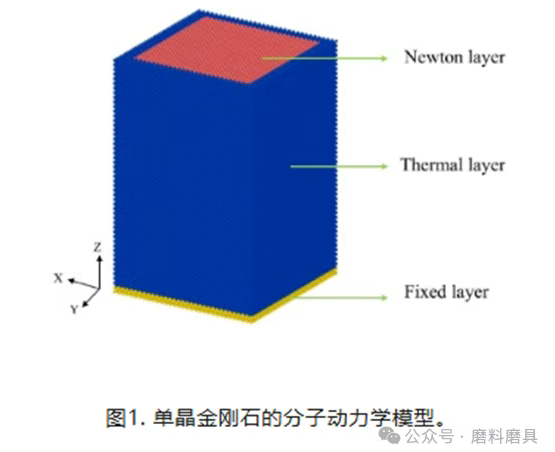

切削对比试验所选工件材料为花岗岩、陶瓷、铸铁和钢,材料的机械物理性能指标如表1~表3所示。其中钢选用45钢,淬火硬度为55。试验用刀具采用美国通用电气公司生产的PCD-1500系列复合片制成的聚晶金刚石刀具,其几何参数及机械物理性能如表4、表5所示。切削试验在CA6140普通车床上进行。采用KISTER三向压电测力仪测量切削力,用PCL-81数据采集板采集切削力信号。采用大连理工大学振动研究所研制的PDW2000型数据采集分析仪测量并记录切削过程中的刀具振动信号。切削力测量采集系统示意图如图1所示。

表1 花岗岩机械物理性能指标*

| 材料 | 普容重 (kN/m3) | 平均硬度 (HSD) | 抗压强度 Re(MPa) | 抗拉强度 Rt(MPa) | 抗折强度 Rf(MPa) |

| 花岗岩 | 26.2 | 10 | 120.5 | 5.51 | 19.03 |

*表中数据由大连理工大学岩石试验室鉴定

表2 氮化硅陶瓷机械物理性能指标*

| 材料 | 密度 (g/cm3) | 硬度(HV) | 抗弯强度 (kg/mm2) | 破坏韧性 (MN/m3/2) | 抗压强度 (kg/mm2) | 纵弹性率 (×104kg/mm2) | |

| 25℃ | 1000℃ | ||||||

| Si3N4陶瓷 | 3.27 | 1600 | 1100 | 95 | 7 | 420 | 3 |

*陶瓷机械物理性能指标由大连耐酸泵厂提供

表3 铸铁机械物理性能指标

| 材料 | 状态 | 抗拉强度 (MN/m2) | 延伸率 (%) | 断裂强度 (J/cm2) | 硬度 (HB) | 金属基强度 利用率(%) |

| 铸铁 | 铸态 | 100~200 | 0~0.3 | 0~3 | 145~250 | 30~50 |

表4 PCD刀具几何参数

| 前角 γ0 | 后角 α0 | 副后角 α′0 | 主偏角 κr | 副偏角 κ′r | 刃倾角 λs | 刀尖圆弧半 径re(mm) | 负倒棱宽度 br(mm) |

| 0° | 9° | 9° | 50° | 50° | -10° | 1 | 0.5 |

表5 PCD刀具材料的机械物理性能指标

| 材料 | 硬度 (HK) | 导热系数 (×10-6/F) | 抗弯强度 (MPa) | 弹性模量 (GPa) | 抗压强度 (MPa) | 热膨胀系数 (W/m.k) |

| PCD-1500 | 6500~8000 | 3~3.6 | 2800 | 560 | 4200 | 100~109 |

图1 切削力测量采集系统示意图

2.试验方法

为了提高试验数据的可靠性,在数据采集板采集切削力信号的同时,利用TEAC磁带记录仪记录切削力模拟信号,并用ST16型示波器对切削力信号进行实时监测。利用切削力数字信号处理软件分别在时域和频域内对硬脆材料切削力信号和刀具振动信号进行数据分析处理[2]。

二、试验结果及分析

1.刀具振动信号的对比分析

切削花岗岩、铸铁和钢三种材料时刀具振动时域、频域信号的对比如图2所示,在时域内与刀具振动信号相对应的切削力信号如图3所示。

(a)花岗岩

(b)铸铁

(c)钢

切削条件:v=50m/min,f=0.3mm/r,ap=1.0mm

时域单位:1/1000秒 频域单位:Hz

图2 切削不同材料时刀具振动时域、频域信号对比

(a)花岗岩

(b)铸铁

(c)钢

切削条件:v=50m/min,f=0.3mm/r,ap=1.0mm

时域单位:1/1000秒 频域单位:Hz

图3 切削不同材料时切削力时域、频域信号对比

由图2可知,切削花岗岩和铸铁时刀具振动信号频谱的低频成分较为复杂,而切削钢时刀具振动信号频谱的低频成分单一。这表明切削花岗岩和铸铁时刀具所受低频振动的干扰比切削钢时更为复杂,切削平稳性较差,在一定程度上会使切削幅值发生波动,这一点在图3所示三种材料的切削力对比中也得到了证实。在图3中,塑性材料钢的切削力在整体上虽有波动,但切削力信号非常集中,分散性很小;而硬脆材料花岗岩和半脆半塑性材料铸铁的切削力信号则出现了许多小尖峰,分散性很大。这说明材料本身的性质对切削力的波动有一定影响[3]。此外,由图2可看出,切削花岗岩和铸铁时刀具振动信号呈多峰频谱,而切削钢时则为单峰频谱,这与图3所示切削力频谱主峰情况相一致。由此可见,工件材料性质不同,切削中的切削力信号和刀具振动信号的频谱就会有不同的分布规律,材料的性质(如脆性或塑性等)是导致硬脆材料切削力波动的一个因素。

2.振动信号与切削力信号的相关分析

花岗岩、陶瓷和钢三种材料的切削力信号与振动信号的相关对比如图4所示。

轴向切削力Fx 径向切削力Fy 切向切削力Fz

(a)花岗岩切削力信号与振动信号的相关图

轴向切削力Fx 径向切削力Fy 切向切削力Fz

(b)陶瓷切削力信号与振动信号的相关图

轴向切削力Fx 径向切削力Fy 切向切削力Fz

(c)钢切削力信号与振动信号的相关图

图4 切削不同材料时切削力信号与振动信号的相关图

由图4可知,工件材料的性质不同,切削力信号与振动信号的相关性也明显不同。图4c表明,钢的三向切削力信号与其振动信号之间的相关性都高度一致,且相关信号的周期性特别显著。相比之下,花岗岩和陶瓷相关信号的分散性较大,周期性也不明显。花岗岩的三向切削力中,轴向切削力和径向切削力信号与其振动信号的相关性比切向切削力信号与振动信号的相关性强。陶瓷的径向切削力信号与振动信号的相关信号周期性较其它两向切削力更明显一些。

以上相关分析表明,钢的切削力波动主要来自切削过程中的刀具振动;而花岗岩、陶瓷等硬脆材料的切削力波动则受工件材料性质、刀具振动等多种因素的影响。另外,硬脆材料的径向切削力对振动的敏感性要大于其它两向切削力。

三、结 论

(1)切削不同工件材料时,切削力信号时域波形和频域频谱具有不同特征:时域内硬脆材料的切削力波动大,而钢等塑性材料的切削力波动小;频域内硬脆材料的切削力频谱呈多主峰,而钢则为单主峰。

(2)塑性材料的切削力信号与振动信号相关性很强,且三向切削力信号与振动信号的相关性非常一致,周期性显著;硬脆材料的切削力信号与振动信号相关性不明显,且三向切削力中径向切削力对振动信号最敏感。