郑州磨料磨具磨削研究所 王光祖

1 引言

早在20世纪50年代初就开始了化学气相沉积(CVD)金刚石膜的研究,1970年苏联的科学家们,率先打破了只有在高温高压条件下,才能合成出金刚石的传统观念,开创了化学气相沉积金刚石的崭新技术方法,是对金刚石合成技术的进步的重大贡献。并为其应用范围的不扩大注入了新的活力。CVD合成金刚石技术的出现与发展,是对高压高温合成金刚石是一种补充而不是替代。因为这两种方法合或成出来的金刚石除了其共性外,还有其个性,正是由它们个性上的差异,所以有各自的特殊应用领域。

CVD金刚石投入工业化生产的十多年来,无论是单晶体的质量,还是生长技术都取得了长足的进展。CVD金刚石的应用正在逐步扩大,元素六公司在应用开发方面引领着世界向更新、更高的目标迈进!

由于CVD金刚石技术的日益改进与完善,CVD金刚石除应用作热沉材料、刀具材料等外,正在研发CVD金刚石在军事工程、空间技术、谍报器材等全新领域中的应用,本.文仅就其作为刀具材料的制备、性质与应用有关的技术问题做一简要的闸述。

2 CVD金刚石的制备技术

2.1 CVD膜生长的基条件

2.1.1 气体中必须含有碳源,如甲烷、乙醇、乙炔等。

2.1.2 气体必须被激化,要么被高温激化,要么被等离子激化。

2.1.3 气体中必须有刻蚀石墨或抑制石墨生长的元素。目前公认的有L司氢原子、氟原子、氧原子等。

2.1.4 基体上金刚石可以成核和长大。

2.1.5 必须有驱动力使气体到达基体表面。

2.2 纳米金刚石膜制备的常用装置

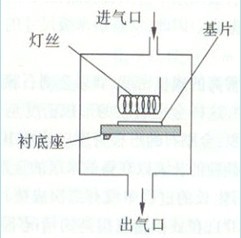

制备纳米金刚石膜所用的制备装置与常规金刚石膜所用的设备差不多,但使用最多的是热丝化学气相沉积法(HFCVD)和微波等离子体化学气相沉积法(MPCVD),其结构示意图分别见图1(下图左)和图2(下图右)[1]。

.jpg)

图1 热丝化学气相沉积法(HFCVD) 图2 微波等离子体化学气相沉积法(MPCVD)

在上述两种制造方法中,微波等离子体法由于能形成均匀的等离子体状态,在制备高质量、大面积金刚石厚膜方面显示极大的优势,国外最大沉积面积已达ф300mm,生长速度为10μm/h,且有连续稳定的工作特点,但制造设备昂贵(约19万美元/台)。因此,目前囯内外CVD金刚石厚膜刀具原材料大多采用热丝等离子CVD设备生产。热丝等离子CVD法可合成大面积高质量的CVD金刚石厚膜,目前,国外最大直径可达180mm,国内可达120mm。据北京中国矿业大学称,他们解决了大面积沉积过程中厚膜内应力大、圆片易开裂、热丝易断裂、生长不均匀、生长速率低等技术难题,已能生长出厚度均匀、面积大的无支撑全旧明晶质CVD金刚石厚膜,直径110mm,厚度可在0.6~1mm范围内均匀一致,生长速度10~15μm/h,符合切削刀具用CVD金刚石厚膜的质量要求[2]。

传统的CVD法是以大量氢气为主要反应气体,同时加入少量的碳源气体(少于5%),沉积出的金刚石是微米级的柱状多晶。制备纳米金刚石膜则要降低氢气含量,甚至采用大量其他气体如氩气、氮气为主要反应气体,同时加入少量氢气和碳源气体,提高沉积过程中的二次成核率,减小晶粒尺寸。在纳米金刚石生长中,C2是重要的参与者与决定性的成分[3]。

3 CVD金刚石及其刀具的特性

表1 室温下纯天然金刚石与CVD金刚石的主要性能比较[4]

性能 | 纯天然金刚石 | CVD金刚石 |

硬度(kg/mm2) 密度(g/cm3) 杨氏模量/GPa 断裂能(J/M) 抗弯强度/MPa 断裂韧性(MPa.m1/2) 摩擦系数 热导率(W/cm.K)

化学情性

磨耗比 | >8000 3.52 >1200 10

~3.4

0.1(相对于钢) 25

室温下不溶于所有的酸和碱 >40万(111)方向

| >8000 3.52 >1000 25 2940 3~5

0.1(相对于钢) >20

室温下不溶于所有的酸和碱 >30万

|

金刚石厚膜焊接刀具兼具单晶金刚石和金刚石薄膜涂层刀具的优点,通过十几年应用开发研究,已进入实用阶段。美国Kennametal公司、通用电气公司和Norton公司等,日本三菱金属、住友电工和东芝钨金属等和欧洲的一些囯家如瑞典Sandvik公司、德国Guhring公司已有产品在市场上出售。

元素六公司推出的牌号为CVDITE

CDM的CVD金刚石-硬质合金焊接刀片有0.3mm和0.5mm两种厚度,按三角形和矩形不同几何形状供应客户。

美国Norton

Film公司推出的牌号为DiamaPak的CVD金刚石复合片,也是0.3mm或0.5mm厚度的CVD金刚石层焊接到硬质合金基底上,刀片总厚度为1.6mm,可根据用户需要提供各种形状。

Norton公司宣称,其牌号为DiamaPak的CVD金刚石复合刀片在许多非铁材料加工中远远超过PCD,刀具寿命长10倍,而且有更好的加工表面光洁度。北京天地东方金刚石技术有限公司称,该公司的高精密CVD金刚石厚膜刀具切削试验表明,加工光洁度达到Ra0.02~0.04μm[5]。

4 应用

CVD金刚石厚膜刀具应用的若干关键性技术

4.1

由于气相沉积的金刚石膜多为多晶膜,晶粒较粗,表面凸凹不平,在许多情况下不能直接使用,因而抛光处理是必不可少的重要工艺步骤。由于金刚石厚膜硬度高、韧性差,研磨抛光效率低,极易破裂及损伤,因此抛光技术已成为CVD金刚石厚膜刀具应用中的关键性技术。

4.2 由于CVD厚膜为纯金刚石,不导电,阻碍较成熟的电火花(EDM)切割和加工技术的应用。

4.3

要解决大面积沉积过程中厚膜内应力大、圆片易开裂、热丝易断裂、生长不均匀、生长速率低等技术难题,长期以来一直困扰着制造商

4.4

CVD金刚石厚膜与硬质合金基体之间的焊接强度的强弱,是决定CVD刀具用于断续切削这种高要求机械加工的关键。

CVD金刚石用于切削有两种形式:聚晶质CVD金刚石薄膜和单晶质C

VD金刚石厚膜或片,可切割或成不同形状。单晶质CVD金刚石切割工具.主要用于加工强度高而质量轻的结构材料如金属基体复合材料(MMCS)等,存在的问题是不能制成形状复杂的切削工具。聚晶质CVD金刚石薄膜常用超硬覆层材料附着于切削工具刀头或刃部,如钻头、铰刀、扩孔器、尖底锪等来加工有色金属、塑料、复合材料(碳素纤维或纤维玻璃增强)等,与碳化钨合金刀具相比,切削速度更快、使用寿命更长、加工的光洁度更高[6]。

4.5

美国Kennametal公司于2003年推出的新型数控机床刀具KD1405,是一种“纯金刚石”刀具材料,它具有良好的韧性,可改善刀具的耐磨性,在用于连续车削及轻负荷断续车削、精铣和半精铣刀加工时,刀具寿命与PDC刀具相比,可提高100%~200%[7]。

4.6

干切削是未来切削的主要方向。随着切削速度的提高92000m/min),CVD厚膜切削刀具会成为干式高速切削某些新材料的首选工具[5]。

4.7 干切削是未来切削的主要方向。随着切削速度的提高92000m/min),CVD厚膜切削刀具会成为干式高速切削某些新材料的首选工具[8]。

表2 高速干切削常用刀具材料

材料种类 | 性能特点 | 应用范围 |

硬质合金 金属陶瓷 陶瓷

CBN

PDC

CVD厚膜 | 抗冲击能力强,价格便宜,切削速度有限

通用性好,适用中速切削,有较好的抗积瘤性能,不具备足够的热硬性 连续切削性能好,耐冲击(尤其是晶须陶瓷),不能加工铝合金 高的热硬性(可达2000℃),高强度,高抗热冲击性能,化学稳定性不如陶瓷 最硬、最耐磨材料,高的切削性能,只能用于加工非铁零件,不能接受切削区超过600℃的高速 热稳定性高,切削刃锋利 | 适用于大多材料,应用最多的是涂层刀具基体 钢、铸铁、不锈钢和铝合金

适用铸铁、球墨铸铁及耐热合金

切削硬度在HRC48以上的材料,如粗加工淬火钢和珠光体灰铸铁 适用于加工有色金属材料,如高硅铝合金

适用于加工纤维性材料 |

利用CVD金刚石门英膜替代天然金刚石制作超精密刀具,无论从经济方面还是从技术可行性方面均具有很大的优势。

超精密加工领域是用高效率的切削加工替代磨削和其他研磨加工的一种高精加工技术,每年我国在航天航空和光学等精密加工领域所消耗的超精密刀具总值超过数百万美元,而且随着科学技术的发展遍布在国民经济许多领域,多种产品的高光洁度装饰加工要求与日俱增,这是一个巨大的具有活力的市场。

从生产技术方面讲,CVD金刚石膜完全可以作为超精密加工的刃口材料[3],CVD金刚石膜超精密刀具的技术研究将有效地推动囯内超精密加工领域的技术进步,具有重大的社会、经济效益。

目前囯内超精密金刚石刀具大部分依赖进口,囯外刀具价格奇高,属于技术垄断的产品。随着超精度CVD金刚石刀具的研制开发,可以大大改善和提高国内超精密加工刀具在囯际市场的地位,加强我国超精密刀具业的囯际影响力。

CVD金刚石膜材料是21世纪最具发展前景的功能性材料,利用性能优异的高质量CVD金刚石替代天然金刚石制作超精密刀具可以降低生产成本,打破国外技术垄断,减少国内超精密加工领域对国外技术的依赖。

超精密刀具用途广泛,军事领域可用于航空仪表轴承、雷达波导管、光学器件、高能加速器等精密仪器的加工。在民用领域,如隐形眼镜加工、眼科手术、人体器官移植、多种新型产品装饰加工等,是超精密制造中必不可少的工具。

5

结语

5.1

目前有代表性的CVD金刚石生长技术是大面积的热丝CVD技术和大功率(35kW或更高)微波技术。大面积的热丝CVD技术是目前广泛应用和比较成熟的产业化技术,它的生长面积已达到直径300mm以上,该方法在涂层应用方面最为成功,代表性的企业有著名的美国SP3、Crystallame、CVD-diamond、Diamonex、DDK等公司。

5.2 四种形态的CVD金刚石,它们是∶

5.2.1 纯多晶金刚石厚片;

5.2.2 涂层金刚石;

5.2.3 单晶金刚石,重达10克拉,代表着当今宝石级金刚石晶体培育技术的最高水平。

5.2.4

纳米金刚石膜。目前国内外纳米金刚石膜的研究,还处于基础研究阶段。应用研究刚刚起步,尚未形成成熟产品,距产业化还有很大距离。

纳米金刚石复合膜的特点是在常规金刚石膜的基础上,原位继续生长一层纳米金刚石膜以组成复合涂层,具有耐磨、附着力強、表面平整光滑、摩擦因数小、易于研磨抛光等特点,不仅解决了涂层附着力这一技术难题,而且突破了金刚石涂层表面不易抛光这一瓶颈,扫除了金刚石膜产业化的障碍。

5.3

美国SP3公司从事研究降低CVD金刚石生产战成本的问题至今已有十余年历史,认为热丝CVD技术合成金刚石有利于降低成本。而元素6公司则对微波等离子CVD法情有独钟,目前使用的是微波等离子增強型CVD技术。

5.4 CVD金刚石工具正在逐步取代精密和超精密加工的PDC、单晶及天然金刚石工具市场,其中金刚石涂附工具显现出很强的生命力。

5.5

干切削是未来切削的主要方向。随着切削速度的提高92000m/min),CVD厚膜切削刀具会成为干式高速切削某些新材料的首选工具[9]。

参考文献

[1] 王光祖主编,纳米金刚石[M]郑州:郑州大学出版社,2009

[2] 邓福铭,卢学军等,CVD金刚石厚膜刀具及应用研究[C].中囯超硬材料技术发展研讨会论文集,2009,10:20~25

[3]

何敬辉,秦松岩等,CVD法制备纳米金刚石膜的研究进展[C] 第五届郑州国际超硬材料及制品研讨会论文集,2008,9:123~127

[4]

侯立,CVD金刚石-----一种新型的工具材料[M].超硬材料发展35周年研讨会伦论文集,1998,197~203

[5]

刘迈,张兵等,CVD金刚石膜超精密刀具技术研究[J]超硬材料工程,2008,2:17~19

[6]

谈耀麟,CVD金刚石应用前景探讨[J]超硬材料工程,2009,4:49~53

[7]

董长顺,.玄真武等,CVD金刚石制备方法及其工业化前景分析[C] 中国超硬材料发展论坛论文集,2008,6:50~57

[8]

蒋林森,超硬刀具在现代加工技术中的地位和作用[J] 超硬材料工程,2005,2:40~43

[9]

蒋林森,超硬刀具在现代加工技术中的地位和作用[J] 超硬材料工程,2005,2:40~43