整体式PCD钻头:促进CFRP孔加工领域发展

1、 背景

碳纤维复合材料(carbon fiber reinforced poly-mers,简称:CFRP)具有比强度高、比刚度大、耐腐蚀、疲劳性能好、设计自由度高等诸多优点,广泛应用于动力机械制造材料领域。CFRP 材料可以单独使用,也可以与钛板和铝板配合使用。举例而言,某型号787制造材料的 80% 为复合材料,相当于其总重量的 50% ,可以减少 1500 张铝板和 50000 个固定件的使用。与型号 767 相比,可以节省 20% 的燃油消耗。铝及其合金由于轻质、易加工、比强度高、耐腐蚀等特点,在最新的民用动力机械制造中仍有大量应用。

为保证装配精度,一般将复合材料放置在金属材料上层一起加工装配孔。CFRP 属于高硬度脆性纤维材料,磨蚀性强,加工时刀具磨损严重,且 CFRP 层间强度较低,在孔的出口处容易形成撕裂及分层等缺陷。铝合金化学活性较强、质地较软、粘性强,刀具易产生粘着磨损,进一步降低了刀具寿命。为了钻削 CFRP/Al 叠层材料时获得更长的刀具寿命及更好的加工质量,国内外研究者们通过使用特殊的刀具结构,采用涂层刀具,优化钻削参数等方式均得到了较理想的加工效果。

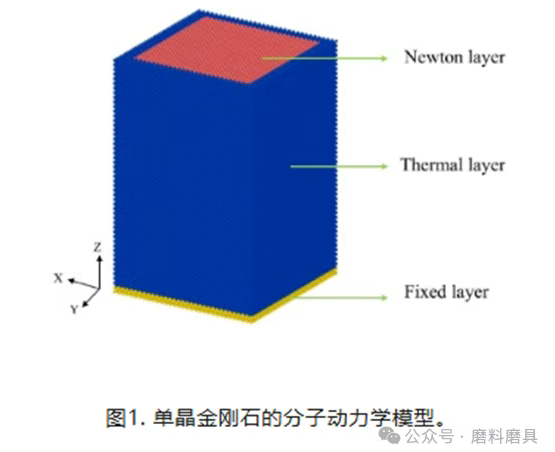

聚晶金刚石(PCD)刀具具有硬度高、抗压强度高、导热性及耐磨性好、摩擦系数小、与其他材料间亲和力小等特性,可以获得较高的加工精度及加工效率。钻削 CFRP 时 PCD 钻头的加工效率和耐磨性远高于硬质合金钻头。

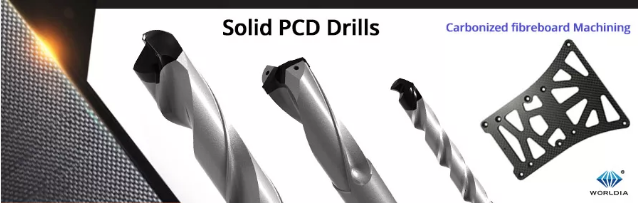

在加工动力机械领域零配件时,多晶金刚石(PCD)刀具要比传统的碳化钨硬质合金刀具有更高的加工效率,领先的刀具制造商正在开发并生产 PCD钻头产品。这些刀具产品的切削刃采用 PCD 材料,钻体部分为整体硬质合金材料。硬质合金钻体有很好的刚性和尺寸精度,确保钻孔的加工质量,螺旋式排屑槽可以提高排屑性能,这些特性对钻孔加工是非常必要的。切削刃部分采用PCD 材料,耐磨性高,可提高加工效率及使用寿命。

2、 刀具开发过程

① 选材;

为解决普通镶片式钻头无法制作大螺旋角的问题,我们选用前端圆柱或锥形PCD。对于较小直径尺寸刀具来说,我们可以选用图一PCD进行插片式设计,小直径也可以做出大螺旋角度;大直径钻头只能选用图二圆柱PCD或锥形PCD才能保证大螺旋角度的设计。

② 焊接;

针对不同PCD原材料的选择,我们选用不同焊接技术。镶片式钻头无合金衬底选用真空钎焊技术,高效钎焊材料通常是高熔点聚合物材料,因此钎焊温度很高,为避免高温对金刚石氧化的负面作用,焊接选择在真空环境中进行。针对大直径圆柱型或锥形PCD材料我们选择高频焊接,感应高频焊时,高频电流通过工件外部感应圈的耦合作用而在工件内产生感应电流从而加热工件及焊片,焊片融化冷却后将多个单体零件焊接为一体。

③ 制作;

在对CFRP复合材料层叠板进行钻孔加工时,选择合适刀具槽型非常困难。CFRP 材料的钻孔加工通常需要大螺旋角和长切削刃,因为碳纤维应当沿着切削刃发生剪切作用,长切削刃通过小钻尖角实现。此外,CFRP材料的钻孔加工还应降低轴向力,以避免在退刀时发生加工材料层裂。针对以上特点PCD钻头必须有非常锋利的切削刃槽型,大的切削前角及大螺旋角,螺旋角约为 30°。为了实现孔径紧密公差,钻尖应当具备卓越的自定中心性能,这一点是绝对必要的。从另一个角度而言,钻尖角度对毛刺的形成也起到重要的影响。众所周知,钻尖角在低于 90°或高于 150°时,可以帮助降低钻孔出口处的毛刺高度,但自定中心性能不好。所以,推荐使用双钻尖角设计方案,其中内部钻尖角为 130°,外部钻尖角为 80°。PCD钻头采用双支撑设计以增加被加工孔尺寸稳定性。

PCD材料难以加工,在PCD上做大螺旋角度更提升了难度,针对以上问题,我们采用电磨复合一体磨床PCD部分进行电解加工,合金部分进行磨削加工。这样我们就可以针对不同工况对PCD钻头进行多种槽型和钻尖设计。

④ 测量。

PCD整体式钻头制作完成,其质量控制也很关键。钻头刃部光洁度直接影响到加工过程中被加工工件的加工质量,加工完毕我们首先会在体式显微镜下观测其刃口质量,在确保刃口光洁度优良且无崩缺的前提下,将产品放置于卓勒对刀仪上进行尺寸测量,以保证所加工产品尺寸在公差范围之内。

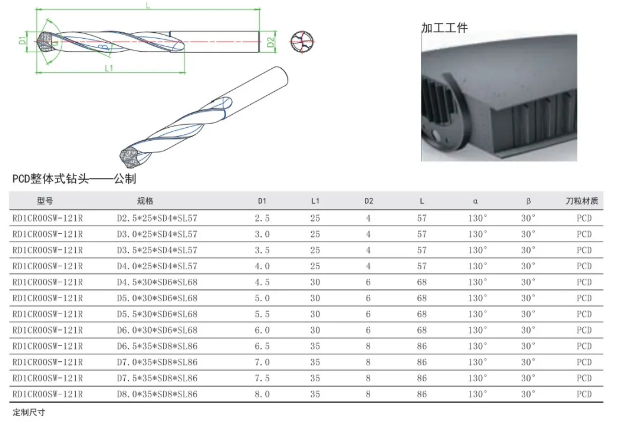

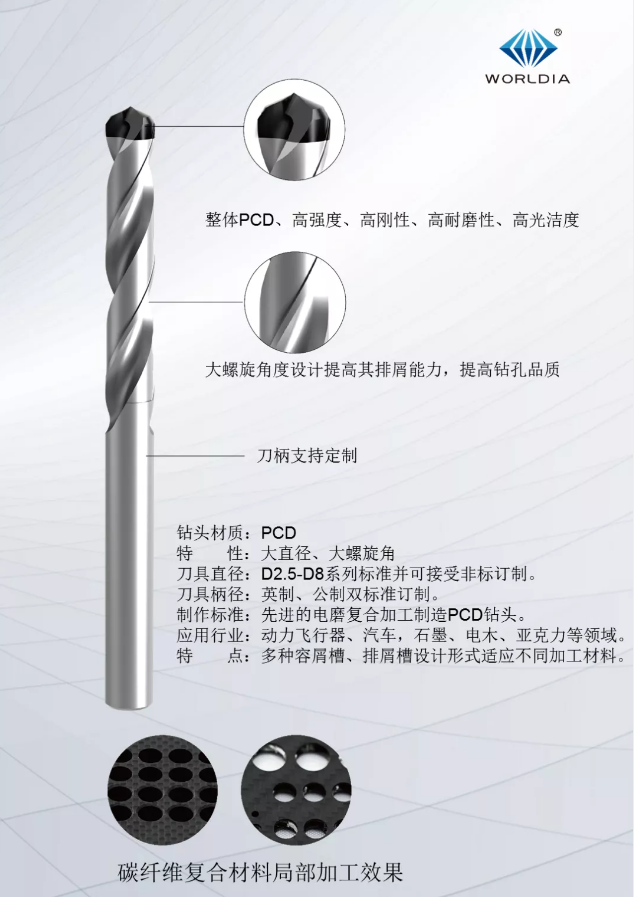

3、 沃尔德PCD整体式钻头

碳纤维复合材料正广泛应用于交通工具零部件的制造,孔加工是其重要的一道工序,因此,选择高强度、高刚性、高耐磨性、高光洁度的刀具是保证钻孔质量的前提。为此,沃尔德推出PCD整体式钻头,适用于加工各种碳纤维复合材料,孔径规格从φ2.5~φ8均能实现,效率高、寿命长、外观好,为提高碳纤维复合材料在动力机械制造及其他行业领域的钻孔加工提供更优的解决方案。