纯油切削油的技术难点在于润滑与冷却能力的平衡,低粘度、高润滑的产品大当前价格竞争环境下,仍然有强大的生命力!

客户现场为40Cr调质锻造毛坯,切削深度3mm,自动车床快速切削。反应问题为切削烟雾大,切屑颜色深,技术人员应约来到现场进行分析与解决。

现场对比与分析

客户工作现场切屑与主观诉求的切屑颜色对比如下:

|

|

反馈不良切屑 | 反馈良好切屑 |

从切屑来判断,客户反馈良好的切削温度在300度左右,切屑呈褐色偏黄,同时烟雾可以接色;反馈不好的切削温度在450度以上,切屑现场观感呈竭色偏紫,烟雾非常大。

原因分析

金属切削过程当中,80%的发热来源于前刀面与工件之间的摩擦,20%的发热量来源于工件材料本身的塑性变型。切削纯油是侧重于润滑,亦即控制切削加工发热而选定的加工介质,冷却性能不如水溶性切削液是天生的,无法改变。

在加工材料,切削参数均完全一致的情况下,两种受试的切屑油出现了一种油雾大、切屑颜色较深的的状况。分析原因主要为:润滑与冷却能力的匹配不佳。

润滑能力尚有欠缺,不能抵达切削加工的前刀面,以致产生了较大的发热量,而油性切削油的冷却效率与速度偏慢,无法压制巨大的加工热量,导致切削油产生了较大的蒸腾量,进而表现为较大的油雾。刀尖的高温保持了相对较长的时间,实现断屑金属组织变化而颜色变深,从而表现为颜色较深的切屑。

改善措施

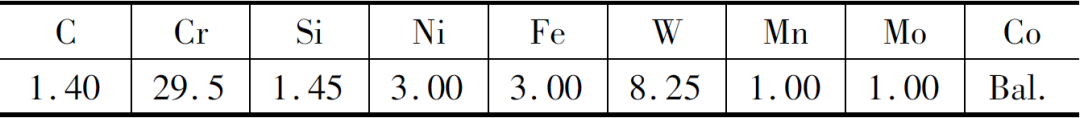

从切削油的配方来看,基础油占比90%以上,各种添加剂10%左右。在本身润滑能力而言,大体上由基础油来保证的,10%左右的添加剂要保证在复杂工况下,互相矛盾的性能要求之间的平衡。切削油的冷却能力首先要在基础油上打好基础,同时加入对症的添加剂以提升使用性能。

高粘指基础油调配的低粘度、高润滑纯油切削产品,可以解决现场的主要问题。