“ 一般而言,切削过程中产生粘刀问题,主要是切削热过高,已经接近了材料的融熔温度了。关注切削热的产生,研究切削过程中的散热问题,是解决粘刀问题的根本。”

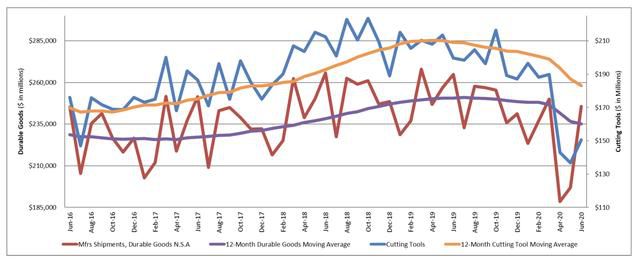

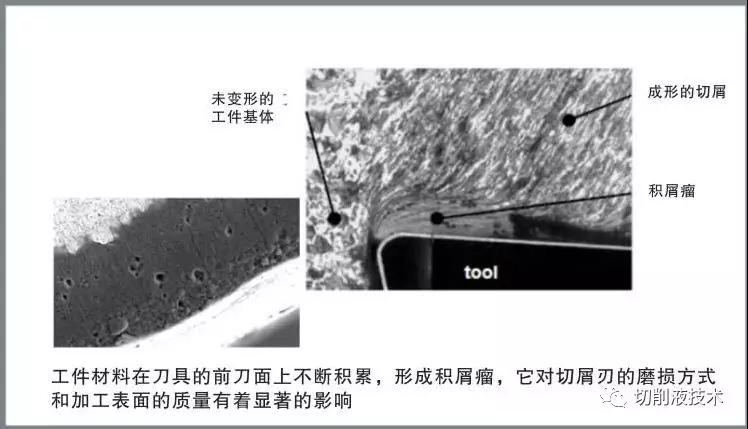

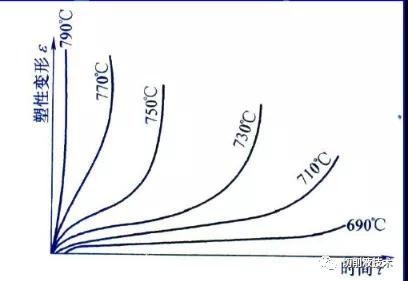

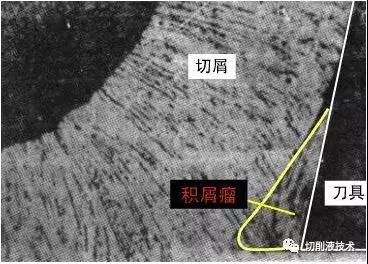

根据文献资料描述,金属切削过程中的发热70%来自于刀具与材料的摩擦,30%来自于材料本身的塑性变形。当刀尖温度与被切金属点的温度接近,并且达到0.3Tf(熔点温度)时,强度降低、塑性升高,必然发生粘刀现象。进而生产积屑瘤、鳞刺等切削缺陷。

主要存在以下两种情况:

第一种情况:材料融化在刀具上,这种现象一般是出现在加工有色金属的材料中,主要原因是由于切削热量大,无法及时散热,导致材料融化。

解决方法:

①更换锋利的刀具,锋利的刀具可以减少切削热;

②加大进给速度,进给速度提高了,刀具在一个位置停留的时间就减少了,这样单位体积材料接受的切削热就减少了,避免了材料的融化;

③降低主轴转速,降低了主轴转速相应就降低了切削线速度,这样就降低切削热的产生。可以避免材料融化。

第二种情况:材料融化而粘在刀具上,这种现象主要是出现在加工金属的材料中,特别是加工钢材时容易出现的现象,主要原因就是切削热过大和切削速度过低,刀具材料与切削材料亲和,Tf温度差过小。

解决办法:

①调整主轴转速,将主轴转速调高;

②减小进给速度;

③改善冷却方法,改变冷却液施加的位置,加在刀具切出的位置,有较好的冷却效果。