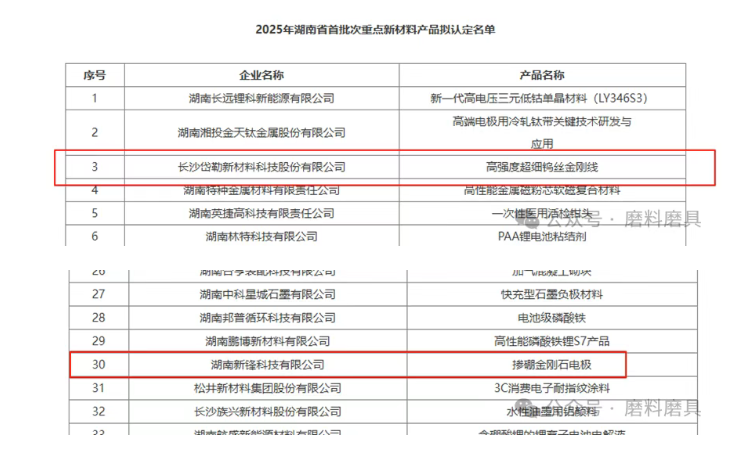

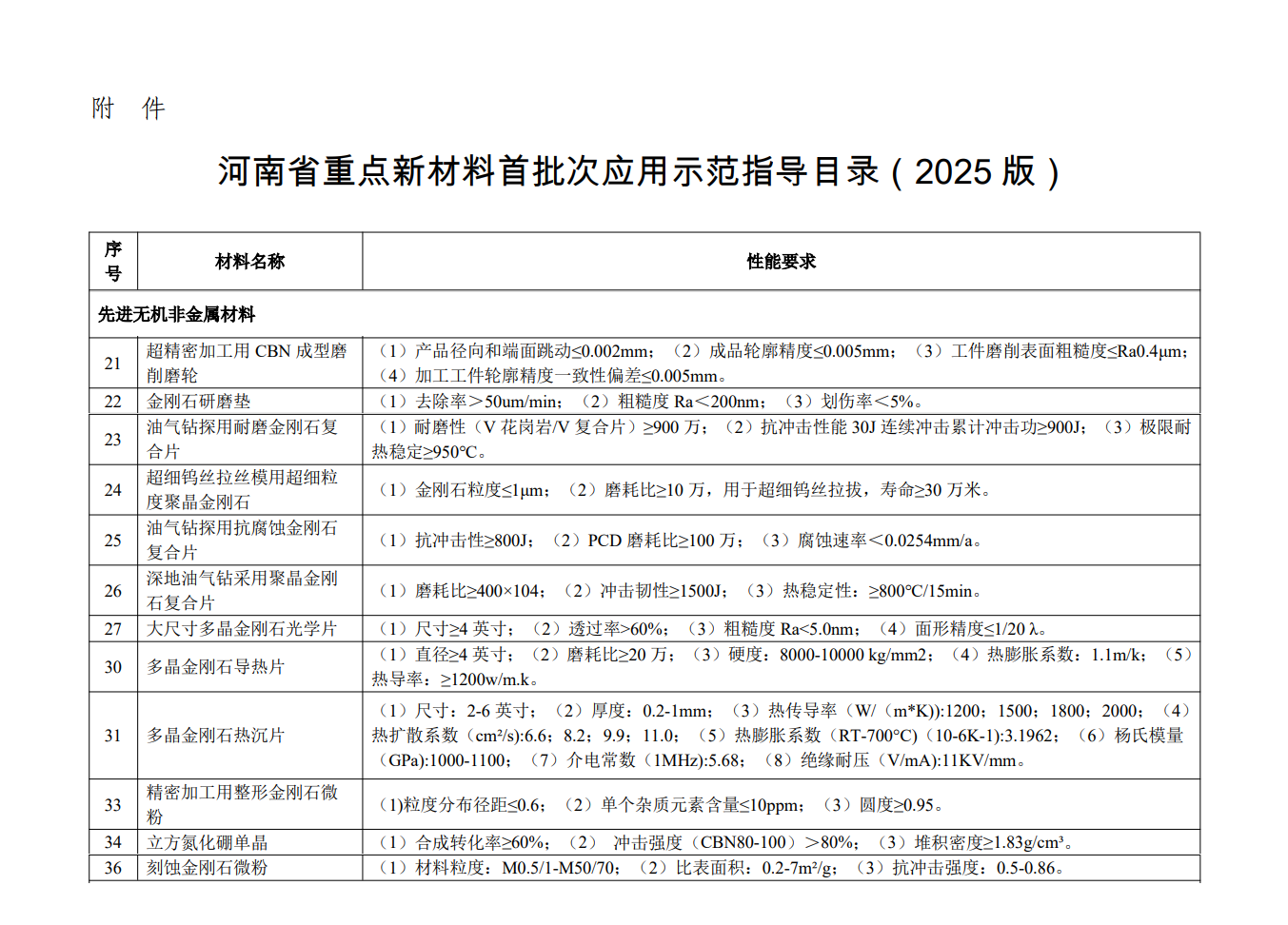

(二)微量润滑的润滑方式

微量润滑技术主要包括气雾外部润滑(见图9-16)和气雾内部冷却(见图9-17)两种方式:

1.气雾外部润滑方式 将切削液送入高压喷射系统并与气体混合雾化,然后通过一个或多头喷嘴将雾滴尺寸达毫米、微米级的气雾喷射到加工刀具表面,对刀具进行冷却和润滑。2.气雾内冷却方式 通过主轴和刀具中的孔道直接将冷却气雾送至切削区域,进行冷却和润滑。内部润滑系统通过主轴和刀具内部通道供给润滑剂,可以直接到达加工区域,润滑充分,一般效果会好于外部润滑。但内部润滑系统也有缺点:使机床主轴和工具系统的结构变得复杂,甚至会影响整台机床的工作性能;当主轴转速过高时受离心力作用影响,切削液易粘附在主轴和工具的内孔壁,不易达到切削区;加工过程中切屑易堵塞喷口,严重影响润滑效果,内部润滑系统需重点考虑雾粒生成装置,生成雾粒的直径必须足够小,才能避免惯性及重力的影响,使雾粒保持悬浮状态,从而顺利通过内部通道。根据加工需要,可将两种润滑方式配合使用,以获得最佳冷却润滑效果。

(三)微量润滑切削技术应用

图9-18是国内某品牌的微量润滑内冷雾化系统,气雾通过机床主轴,经刀具的内孔并由端部喷出,或通过原切削液管路由原喷嘴位置出,以达到最佳使用效果。适用于数控车床、加工中心、孔加工机床等。特别适合配合内冷钻头、内冷立铣刀、内冷镗刀以及内冷丝锥等内冷刀具加工;同时也适用于外冷刀具的适用场合。

十、振动切削技术

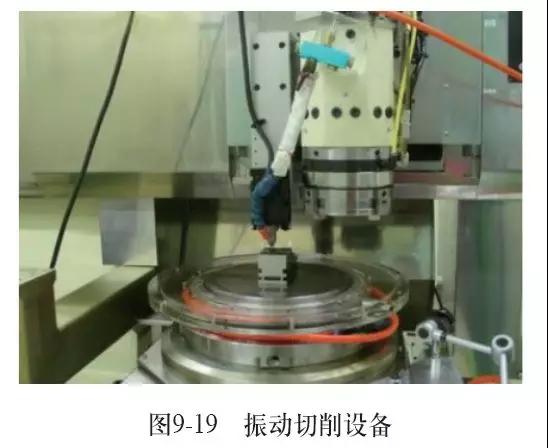

(一)振动切削技术的特点随着科学技术的不断发展,特别是宇航、航空事业的发展,对机器及其零部件的性能和质量越来越高。为保证整机及其零部件的高性能和高质量,广泛应用了具有特殊性能的工程结构材料,如不锈钢、钛合金、高温合金、复合材料与工程陶瓷等,然而这些材料切削加工困难,更难保证高精度的技术要求,为此研究了一种新的机械加工方法,即振动切削,如图9-19所示。

振动切削是一种脉冲切削,是在传统切削过程中给刀具或工件施以某种参数可控制的有规律的振动。在切削过程中,刀具与工件周期性地接触与离开,切削速度的大小和方向在不断的变化。

(二)振动切削的分类与特点

(1)按振动性质分为:①自激振动切削。自激振动切削是利用切削过程中产生的振动进行切削。②强迫振动切削。强迫振动切削是利用专门的振动装置,使刀具产生某种有规律的可控制的振动来进行切削的方法。(2)按振动频率分类:①高频率振动切削。频率fz>16kHz的振动切削称为高频振动切削。②低频振动切削。频率fz<200Hz的振动切削称为低频振动切削。(3)按振动方向分类。按振动方向可将振动切削分为主运动方向、进给方向和切削深度方向的振动切削。与传统切削相比,振动切削有如下特点:①切削力大大减小。②切削温度明显降低。③切削液的作用得到了充分发挥。④可提高刀具寿命。⑤可控制切屑的形状和大小,改善排屑情况。⑥提高加工精度和表面质量。⑦提高已加工表面的耐磨性和耐腐蚀性。

(二)振动切削技术的应用

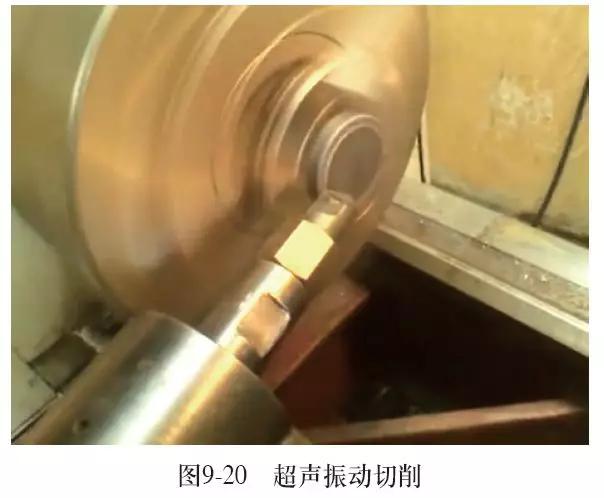

超声振动切削实际应用如图9-20所示,使刀具以20~50kHz的频率、沿切削方向高速振动的一种特种切削。在一个振动周期中,刀具的有效切削时间很短,大于80%时间刀具与工件、切屑完全分离。刀具与工件、切屑断续接触,这就使得刀具所受到的摩擦变小,所产生的热量大大减少,切削力显著下降,避免了普通切削时的“让刀”现象,并且不产生积屑瘤。利用这种振动切削,在普通机床上就可以进行精密加工,圆度、圆柱度、平面度、平行度以及直线度等形位公差主要取决于机床主轴及导轨精度,最高可达到接近零误差,使以车代磨、以钻代铰、以铣代磨成为可能。与高速硬切削相比,不需要高的机床刚性,并且不破坏工件表面金相组织。在曲线轮廓零件的精加工中,可以借助数控车床、加工中心等进行仿形加工,可以节约数控磨床购置费用。

十一、其他切削加工新技术

(一)复合加工技术

将不同的加工技术结合起来,会带来意想不到的加工效果,如将激光束加工与切削加工相结合,可以解决高硬度高强度等难加工材料的切削加工问题。根据加工材料的特性和精度及效率的要求可以组合各具特点的新复合加工方法。目前常用的复合加工方法有以下几种:①机械加工与电化学加工相结合的复合加工。②机械加工与超声加工相结合的复合加工。③机械加工与高能束加工相结合的复合加工。④电子加工与超生加工相结合的复合加工。⑤电子加工与电化学加工相结合的复合加工。

(二)磁化切削技术

带磁切削,也称磁化切削,是使刀具或工件或两者同时在磁化条件下进行切削加工的方法。在一定的切削条件下,加磁切削时的刀具磨损比普通切削时的刀具磨损可减小一半。另外,加磁切削时,磁场能显著减小切削振动,有时可使振动振幅减小一半。磁化切削,由于摩擦系数低,切削层金属发生弹性变形和塑性变形相对减少,切削力下降,所以使切削温度比普通切削低。磁化切削的分类按磁化的对象可分为:工件磁化、刀具磁化、工件和刀具同时磁化三种;按磁化电流性质可分为:直流磁化、交流磁化与脉冲磁化三种;按磁化与切削加工关系可分为:机外磁化与在机磁化两种。

(未完待续)