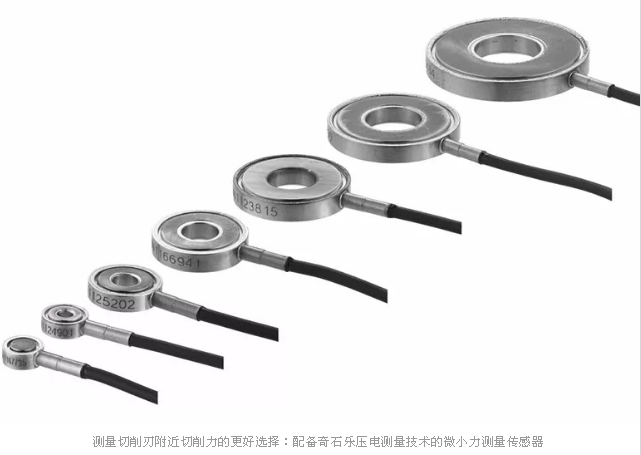

切削过程通常极其多样化,因此很难进行可靠监控。微加工过程尤其如此——事实上,这类过程几乎不可能监控。要解决这一问题,需要使用奇石乐的压电式力传感器。凭借自身宽广的量程,奇石乐的力传感器能够捕获最微小的力,从而提供切削刃状况的可靠信息。

在加工过程中,工件和切削工具所受到的各种力与这些力所作用的区域有很大关系。这限制了切削刀片的使用寿命,而刀片的寿命又受材料和具体应用影响。尤其是涉及微加工过程且材料加工难度很大时,刀片寿命所受的影响更大。此外,我们无法用肉眼或听觉来确定切削刃的使用状况,因此无法获得可靠的信息,实现与自动化过程的集成。

确保可靠的微加工过程是一项巨大挑战

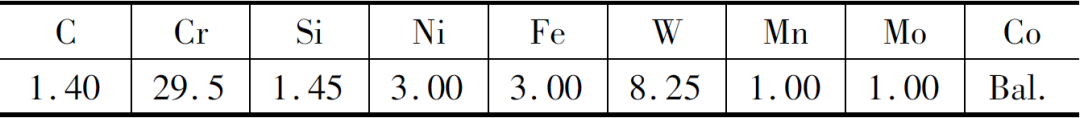

这也是奇石乐,这家总部位于瑞士温特图尔的专业测量技术公司的生产团队所面临的挑战。奇石乐生产的产品包括用于特别灵敏的压力传感器的匣筒和薄膜。由于这类零件设计极度紧凑且壁厚只有0.06 mm,因此,我们选用了镍铁合金作为制造材料。与制造普通匣筒的材料相比,镍铁合金的热膨胀系数更低,温度范围更广。但是,加工这种材料非常困难。它的反应极度灵敏,任何力度较大的接触都会立即引起变形,导致工具频繁破损,从而在生产过程中形成废品。工具使用寿命也很短,且极不稳定。

自动化加工过程中的信息

奇石乐团队负责人Severin Hosmann解释道:“工具使用寿命的不稳定性给我们的生产人员带来了很多麻烦。他们必须时刻关注每一台机器。有时一个切削刃只能加工20个匣筒,但另一些时候,加工的数量又可能高达50个。这种工作方式效率很低,因此我们迫切需要通过一个系统,一劳永逸地优化加工过程。”

奇石乐瑞士温特图尔总部的机械加工团队负责人Severin Hosmann表示通过刀具监控解决方案减少了废料

团队首先试图通过监控主轴马达的驱动功率来评估切削刃的状况。但是,这种方法只适用于孔径在3 mm或以上的工件,应用于微加工时几乎没有什么意义,因为机床主轴的质量太大,且主轴的摩擦损失过高。在某些情况下,它们甚至可能构成扰动变量,产生比切削过程本身更大的信号分量。简言之,这一解决方案灵敏度过低,无法应用于自动化加工。

解决方案:压电式力测量

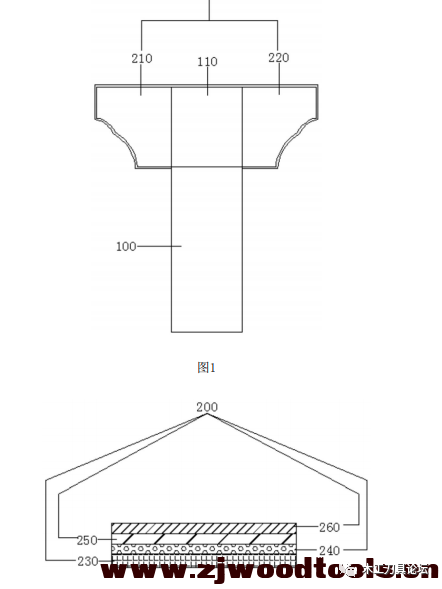

为了解决这些问题,我们最终提出了基于压电式力测量的创新传感器概念,在车削工具中加入奇石乐自己的高分辨率SlimLine力传感器。凭借出色的刚性,SlimLine传感器特别适合用于测量快速变化的拉压力。此外,我们还安装了测量链、机器控制装置接头和专门面向该应用的专用软件。奇石乐的金属加工专家开展了大量试验,证明该力传感器适合这一应用。在每次车削试验中,所有的试验尺寸(如工件厚度等)都记录在测量日志中。团队在很短的时间内,完成了约1,500次切削试验,取得了重要发现。这些发现奠定了下一步行动的基础。

力信号提供磨损信息

奇石乐战略业务领域切削加工部负责人Gunnar Keitzel对结果非常满意:“这一系列试验非常成功。试验表明,我们的传感器概念非常适合用于测量微加工中的力。即使是这个过程中极为微小的变化,也可以通过这一力传感器实现可视化。” 压电式力测量证明,刀具的状态和形状对加工过程中力的水平有显著影响。随着磨损的增加,工刀具载荷也不成比例地增加。这导致了切削刃的使用寿命显著缩短,同时伴随刀具的突然破损,而这些问题又反过来引发了频繁的生产中断和大量的废品。

战略业务领域切削力部负责人Gunnar Keitzel

从过程优化到状态监控

我们基于这些发现来调适加工过程。采取的措施包括优化切削用量,最大程度地减少切削力。同时,由于与机床控制装置直连,因此,可以根据切削刃的切削状态来调适刀具。这样,我们就显著延长了刀具的使用寿命,提高了过程的可靠性。借助奇石乐的SlimLine力传感器,我们可以对刀具进行连续监控。这类传感器可以测量生产过程中极为微小的力。生产人员可以基于这一信息,判断什么时候需要更换切削刃,从而避免出现废品。

用于计算物理极限的可靠数据

Severin Hosmann指出:“测量是为了掌握数据,掌握数据是为了深入理解。我们需要理解机器内发生的各种过程,然后才能分析各种参数,确定工具性能和生产质量。迄今为止,我们不得不处理制造商提供的进给、转速、切削深度等方面的信息,但这些信息并不足以为加工工艺提供确切的指导,因此,很大程度上,我们采取的工艺参数主要是基于猜测。现在,借助这个新系统,我们可以有效处理数字、数据和事实。所有工具参数都用切削力来表示。就我们的情况而言,这会使整个过程变得透明,让我们能够提前计算物理极限。”

经过实践检验的概念

该系统已在实践中证明其可行性,目前正作为压电刀具系统推向市场。该系统,即PTS,提供的过程优化和状态监控,既适用于大规模系列生产,也适用于单个产品生产。Gunnar Keitzel表示:“我们生产团队的同事正在寻找一种适当的方式来监控加工过程。同时,我们也恰好需要一个实际的应用场景,来对我们的传感器进行测试。因此,我们最后直接在自己的生产工厂内,对该系统进行了现场测试。所有参与者之间的良好合作,是这一项目取得成功的关键因素。”