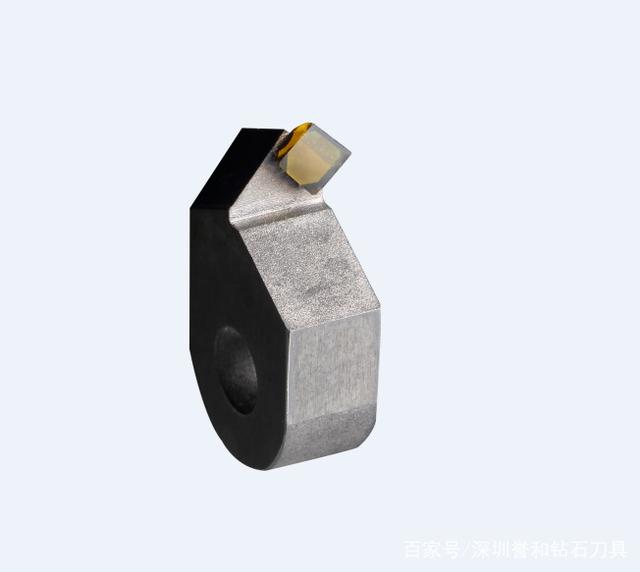

在单点金刚石超精密切削中,刀具的磨损首先改变了刀具原有的几何尺寸精度和刃口半径及完整性,相应也就会影响到被加工表面的粗糙度,加工变质层和面形精度, 同时导致能耗增加,加剧加工的不稳定性,严重影响超精密加工过程的正常进行。

如简单地把金刚石刀具的磨损机制同被加工材料的硬度或者熔点相关联,并不能预测刀具在加工某种材料时的磨损机理,这种刀具的磨损形态与被加工材料的一一对应性干扰了人们对其磨损机理的系统研究,因此也就可能限制金刚石车刀作为一种理想的刀具材料在超精密加工中的广泛应用

金刚石车刀在切削无氧铜时的磨损量最小,刀具刃口完整性保持良好,其磨损形式主要为前刀面的月牙坑磨损?当切削环境少氧或者应用无氧的切削液时可以减少刀具在切削铜时的磨损。

金刚石车刀在切削铝合金时,因铝和金刚石具有亲和性,能在任何温度下生成碳化物,因此在切削铝时应在刀具表面涂覆润滑剂或者隔离膜,以降低刀具的磨损?

在切削单晶硅时金刚石车刀主要发生化学磨损和机械磨损?前者包括氧化反应 > 石墨化和热裂解,后者则包括金刚石晶体的微观解理断裂和磨损?因此应当在低温和少氧环境下切削单晶硅:以降低刀具的化学磨损,另外还应以小切深和进给量来减少切削时对刀具刃口产生的应力作用和振动冲击:以减轻刀具的磨损