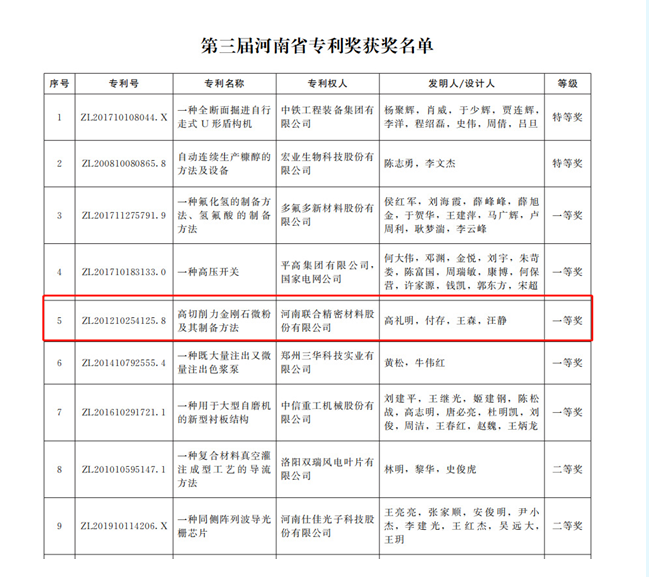

编者按:

通过与45钢对比,分析了Fe基非晶合金在不同切削速度和切削深度的交互作用对主切削力和切削合力的影响,结果表明: 在相同切削参数下,Fe基非晶合金主切削力小于45钢,而切削合力却大于45钢,切削力都表现出随着切削速度的增加逐渐减少,以及随着切削深度的增加均匀增大的趋势。研究发现切削速度在80 m/min 下产生的切屑晶化程度多达52. 5%,认为Fe基非晶合金锯齿状切屑的形屑机制为局部突变性剪切,在切削速度为60m/min时切屑的片状结构中会出现大量微孔洞,而切削速度达到80m/min以上时,黏滞流变会增加,微孔洞数量减少。以上实验研究者为北京化工大学机电学院高级工程师王敏。

前言

非晶合金以其独特的微观结构,有着普通晶态合金无法比拟的优异物理、力学和化学性能,如高强度、高硬度、低弹性模量、耐腐蚀性以及一定温度下的超塑性,已在微型精密机械零件、新型变压器铁芯和装备再制造领域得到一定的应用。本文作者针对Fe基非晶合金,从切削力、加工表面粗糙度、切屑晶化和红热、切屑形貌和断裂特征等角度表征了Fe基非晶合金的切削加工性,详细分析了切削参数交互作用对Fe 基非晶合金加工特性的影响及切屑的断裂机制,以期为Fe基非晶合金大规模的再制造工程应用提供参考。

1 实验材料与条件

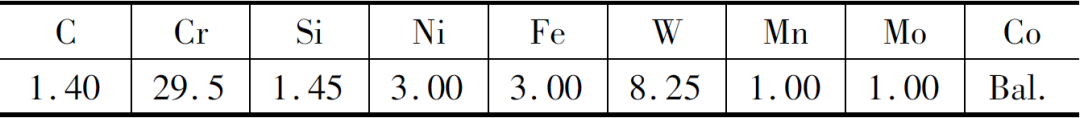

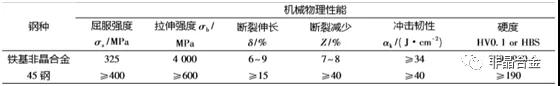

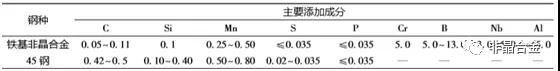

Fe基非晶合金用装备再制造技术重点实验室自研制高速电弧喷涂系统制备,为新型FeAlCrBSiNb非晶合金涂层,试样基体为45钢,规格44×155mm,非晶合金涂层厚度1000μm。Fe基非晶合金的机械物理力学性能以及主要化学成分分别与基体45钢的比较值,见表1和表2。

表1 Fe基非晶合金与45钢的机械物理力学性能

表2 Fe基非晶合金与45钢主要化学成分 (质量分数%)

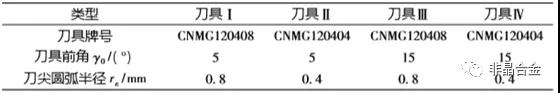

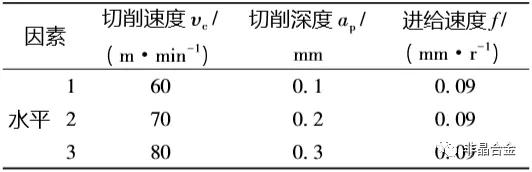

切削刀片选用Kennametal公司PVD TiAlN涂层硬质合金刀片,具体参数和类型见表3。为避免切削刀具出现快速磨损和崩刃,切削加工实验使用小切削深度和低切削速度,其因素水平如表4 所示。

表3刀片类型及其结构参数

表4 Fe基非晶合金切削实验因素水平

不同切削参数下Fe基非晶合金切屑的宏观和微观形貌表征使用 Nova NanoSEM 460/650扫描电子显微镜。晶化相结构对比分析采用XRD7000型X射线衍射仪 (SHIMADZU,Japan)。晶化程度测量采用德国NETZSCH404F3差式扫描量热仪,试样放入刚玉坩埚,差式扫描量热仪抽真空,并输入流动的Ar气保护 (50mL·min-1) ,升温速度为10K/s,试样质量为7. 30mg。

2 实验结果与分析

2.1 切削力

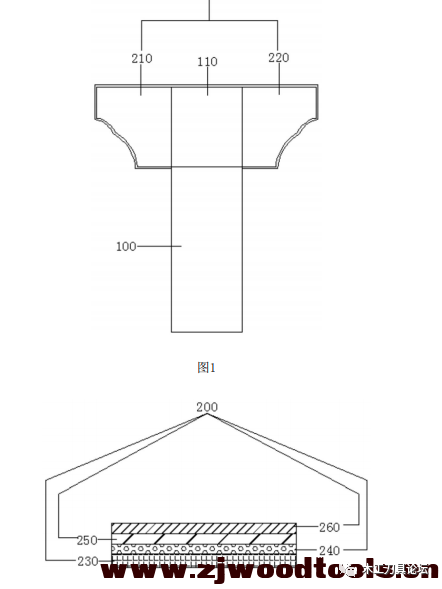

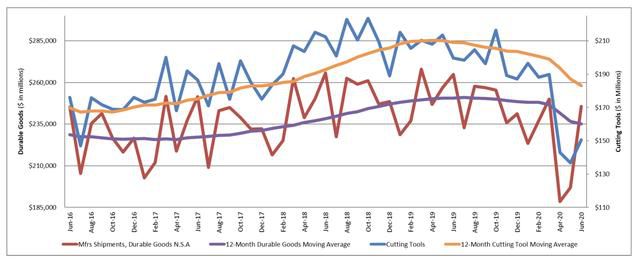

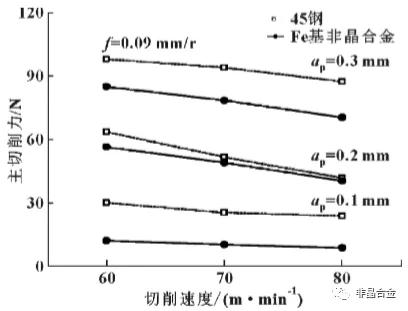

Fe基非晶合金在单位切削力方面表现出的切削加工性约是45钢的1/3~2/3,表现出主切削力会随着切削速度的增加逐渐减少,以及随着切削深度的增加均匀增加的趋势 (增加的幅度约为35N左右) ,如图1 (a)所示。

(a) 主切削力的变化曲线

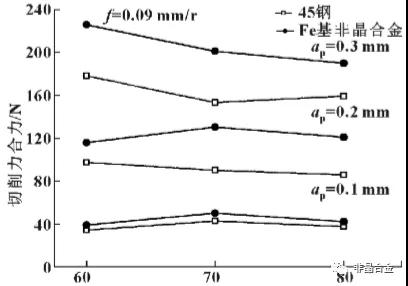

(b) 切削力合力的变化曲线

图1切削速度和切削深度交互作用对Fe基非晶合金与45钢的主切削力和总切削力的影响

如图1 ( b)所示,最多可增加100N,因为Fe基非晶合金中起弥散强化作用的金属间化合物Fe3Al,硼化物CrB和 SiB,以及 (Fe,Al)固溶体具有非常高的硬度和耐磨性,分别是45钢的4倍和5倍,在切削过程中明显阻碍切削的进行,引起切削合力的增大。

2.2 切屑晶化现象

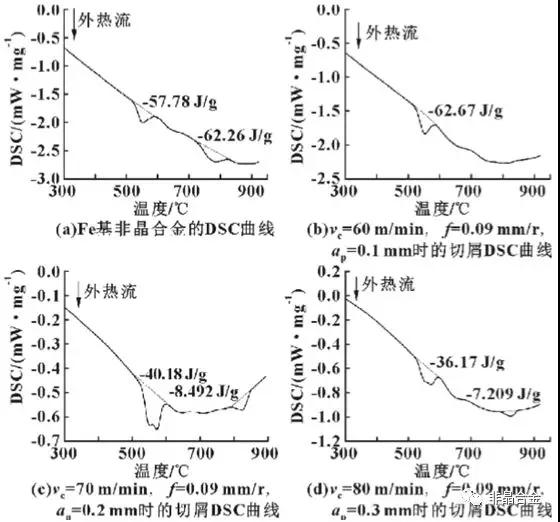

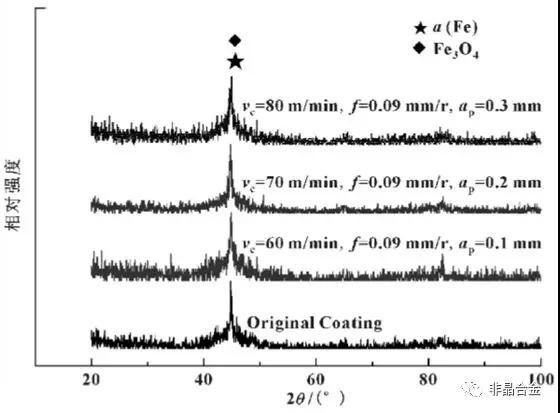

对比发现,Fe基非晶合金及其切屑的DSC曲线基本都有两个放热峰,表明切削过程中切屑的晶化经过两个阶段完成,属于典型的多阶段晶化,晶化过程会析出形核功相差较大的不同晶化相,低温时为形核功较小的亚稳相,它在较高的温度下会进一步分解为更加稳定的相。如图3所示,Fe基非晶合金在切削过程中伴随切削速度的提高,切屑温度急剧升高,切屑微观组织发生了动态晶化,而且纳米晶α( Fe)是FeAlCrBSiNb非晶合金切屑晶化过程中析出的晶体相。

图2 Fe基非晶合金及其不同切削参数下的切屑DSC曲线

图3 Fe基非晶合金及其不同切削参数下切屑的XRD图谱

2.3 切屑形屑机制

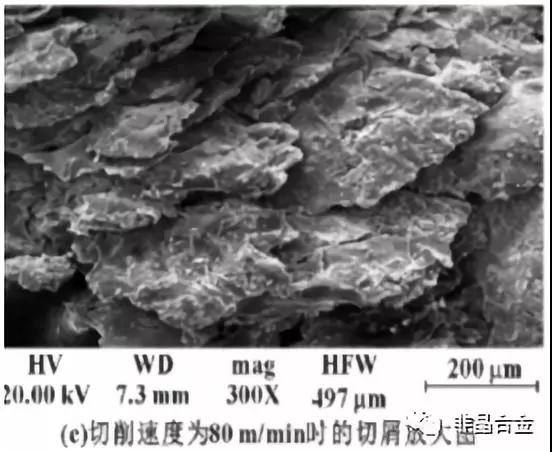

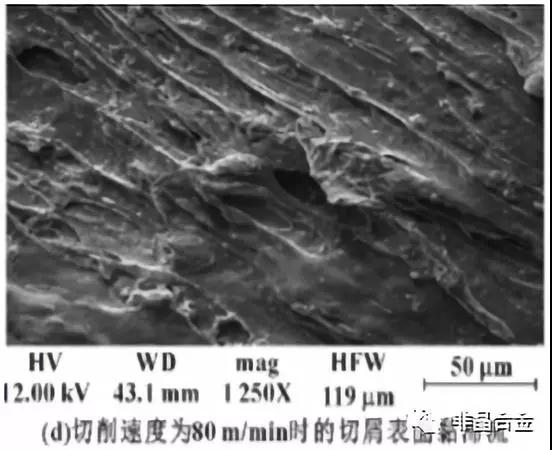

图4 不同切削速度下切屑的微观形貌图

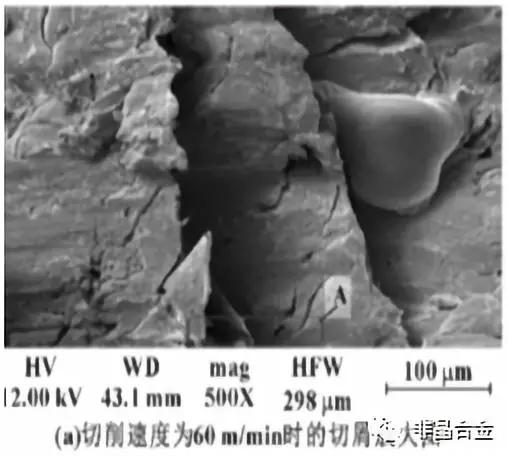

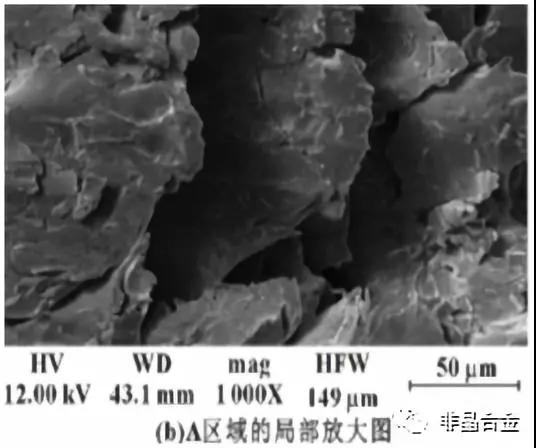

切削过程中,Fe 基非晶合金切屑的变形属于有约束变形,形成了类似于常规金属切削所产生的连续切屑,切屑形成过程中主剪切区内应力、自由体积流和源的对称破缺,使切屑中自我维持的极限环失稳, 形成了剪切带。剪切区承载能力的下降,导致处于主剪切区域的非晶材料呈楔状向上向前移动,当前进到一定程度时,由于强剪切作用,当前楔块与上一楔块接触面积迅速减小,进而形成锯齿状切屑,其特征表现为切屑自由表面的锯齿沿长度方向的非周期性循环起伏变化。锯齿变形区,一部分为变形很小且呈梯形的基体屑块,另一部分是变形高度局部化的窄带即剪切带,剪切带将各个基体屑块分割开,并沿切削第一变形区的位置与底边成一定角度非周期性地排列,如图4 所示。

Fe基非晶合金切屑外表面呈现出撕裂滑移具有明显的连续成形的方向性,说明Fe基非晶合金切屑成形过程中发生了较为明显的塑性变形,塑性变形不只是存在于少数几个剪切带内,而是开动了更多的剪切带,使得非晶合金在变形过程中可以不断地释放能量,延缓非晶切屑的断裂。

图4 (a)展示了切削速度为60m/min时的切屑细观形貌,作为局部剪切变形机制的大量微孔洞和裂纹状开口被发现在切屑剪切区片状结构中,微孔洞的出现是因为非晶合金遭受轴向变形时,剪切区局部自由体积的增加所致。图4 (b)为图4 (a)中A区域的局部放大。图4 (c)为切削速度为80m/min时的切屑形貌,切屑中间部位呈现出一些不规则的片状结构,每处片状结构的四周像是被拔丝糖丝一样的线状结构所围绕。大量黏滞流的出现,如图4 (d),说明Fe基非晶晶化的玻璃态转变温度附近,非晶合金发生了明显的塑性流变,阻止了切屑中微孔洞的出现,这显然不同于低切削速度时的切屑形貌,因为随着切削速度的提高,切削温度急剧增加,切屑中黏滞流增多,弹性驱动力减少,从而抑制了大量局部剪切变形的出现,阻碍了切屑剪切层间的剪切变形,导致切屑中微孔洞数量的减小。

3 结论

(1)Fe基 (FeAlCrBSiNb)非晶合金单位切削力是45钢的1/3~2/3,但随着切削速度和切削深度的交互增加,Fe基非晶合金切削合力的波动比45钢剧烈,最多可增加100N,体现在切削合力方面的切削加工性较45钢差。

(2)随着切削参数从vc=60m/min、f=0. 09mm/r和ap= 0. 1mm增加至vc=80m/min、f=0. 09mm/r和ap=0. 3mm,切屑晶化程度最多可达52. 5%。

(3)Fe基非晶合金 (FeAlCrBSiNb)切屑为锯齿状切屑,随着切削速度从60m/min提高至80m/min,切屑经历剪切裂纹状开口,片状结构以及片状结构大量黏滞流出现的过程,切屑自由表面呈现出撕裂剪切滑移的形屑特征,作为Fe基非晶合金切削加工特点之一的切屑剪切带片状结构中微孔洞数量随着切削速 度的提高逐渐减少。