仿生摩擦学领域的开辟为刀具抗摩减磨提供了新的研究方向,为微织构的发展提供了重要的理论依据。目前,在刀具表面加工微织构的方法主要有光刻技术、电火花加工技术和激光加工技术。光刻技术加工效率低,工序长,条件要求高;电火花加工技术(EDM)难度大,条件苛刻,成本高;激光加工技术属于非接触式加工,加工速度快,效率高,变形余量小,功率密度大,穿透力强,广泛应用于激光切割、焊接、打孔等加工。国内外学者对激光加工刀具微织构进行了广泛研究,结果表明微沟槽、微坑、鱼鳞状织构等在提升刀具的切削性能、延长刀具的使用寿命方面效果显著。但是国内外关于织构形貌和激光加工残存微裂纹、凹坑的研究涉及较少,而微裂纹和形貌缺陷会降低刀头强度,影响使用寿命,织构尺寸的误差会影响减摩抗磨效果,因此对激光加工硬质合金刀具微织构的织构尺寸、形貌、微裂纹的相关技术进行研究是加工微织构的关键。

1 试验材料及设备

(1)试验材料及试验准备

试验采用尺寸为35mm×35mm×5mm的钨钴类YG8硬质合金片,成分是碳化钨(WC)和粘结剂钴(Co),具有良好的耐磨性、使用强度和冲击韧性。

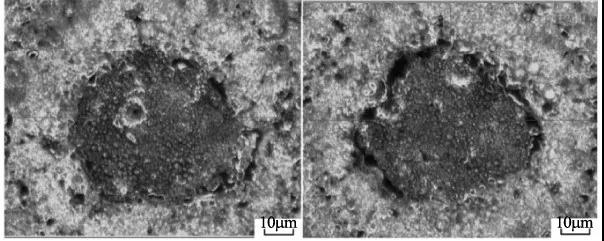

试验前,先用600目水砂纸和500目金相砂纸进行表面打磨,然后在抛光机(PG-1A)上抛光,再用浓度为99.7%无水乙醇进行超声波清洗,最后在自控远红外线烘干炉(ZYHC-40)内烘干,得到较光洁的表面形貌。在130倍工具显微镜(VTM-3020F)下观察得到硬质合金表面形貌。

(2)试验设备

试验所用加工设备为联赢激光生产的Nd:YGA脉冲激光器,加工设备工作模式可选打标模式和切割模式。激光器波长为1064nm,最大输出功率为500W,光斑直径为0.5-8mm,频率为10-200Hz。通过激光器控制面板可以调节激光扫描次数、扫描速度、激光功率、频率和脉冲个数。

为获得较为清晰的微织构形貌,试验采用如下材料和仪器设备:砂纸(水砂纸和金相砂纸)、浓度99.7%的无水乙醇、PG-1A金相式样抛光机(上海金相机械设备有限公司)、KH-100B超声波清洗器(昆山禾创超声仪器有限公司)、ZYHC-40自控红外烘干炉(上海星泰焊接设备有限公司)、20K花边机YPJB-K007(杭州成功超声设备有限公司)、工具显微镜、扫描电镜等。

(3)激光加工参数选择

通过对不同激光加工参数下得到的微织构形貌、尺寸等进行比较,重点分析裂纹的数量和尺寸,凹坑数量和碗口热影响区面积大小等。碗口热影响区域是指在激光加工时,能量以高斯变化趋势,从中间向周围逐渐衰减,使所加工盲孔或者微孔上端口处呈现一定锥度的碗口状。碗口锥度指斜面与工件水平面的夹角。研究发现,锥度角越大,越有利于储存切削液,刀具前刀面更容易形成润滑油膜。

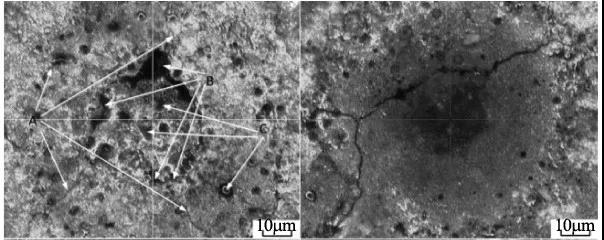

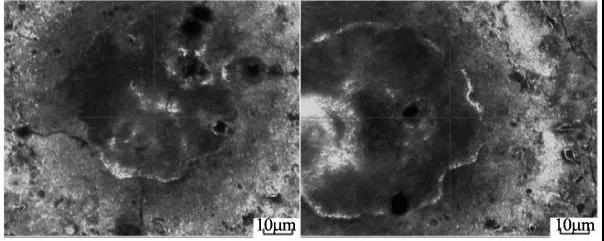

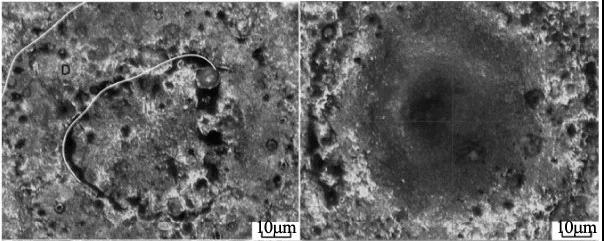

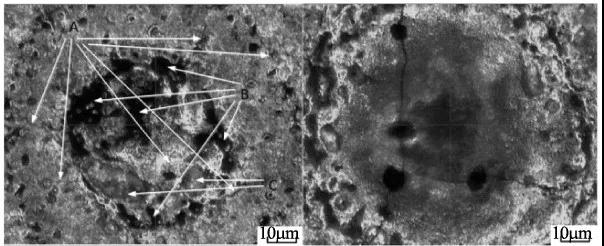

图1至图3中,在控制激光频率、脉冲个数、光斑直径情况下,随着激光功率的增大,微织构的裂纹尺寸呈增加趋势,裂纹宽度达到3μm。图2d中,功率过大,在织构周围形成一周的裂纹。图3中,随着激光功率的增大,虽然碗口热影响区呈现减少趋势,但其影响深度明显在增加。图2d和图3d中,脉冲个数越多,织构的裂纹尺寸越大。图3中,随着功率的增大,微织构直径呈增大趋势(60μm变化到100μm)。在350W条件下,微织构出现一层黑色的硬质表面层。图1a、图2a、图3a中,织构的直径尺寸变化明显(从40μm变化到60μm)。图3显示,随着功率的变化,碗口热影响区和凹坑影响越来越明显;在350W高功率下,出现高硬质层,凹坑影响区变为褶皱的波纹状。

(a)45W (b)110W

(c)175W (d)240W

图1频率10Hz,脉冲数10个

(a)68W (b)165W

(c)262W (d)360W

图2频率20Hz,脉冲数15个

(a)90W (b)220W

(c)350W (d)480W

图3频率20Hz,脉冲数20个

在加工纹理过程中,急剧的温度交替变化导致裂纹现象的发生。功率越大,加工温度越高,裂纹现象越明显。由于硬质合金中起粘结相的钴(Co)在高温作用下更易气化(WC熔点2870℃,沸点6000℃;Co熔点1495℃,沸点2870℃),而激光加工能量高集中的特点,使得周围热影响区的钴(Co)无法进行补充,出现更深的凹坑;另外,钴(Co)在空气中加热至300℃以上时氧化生成CoO(灰色粉末),在白热时燃烧成Co3O4(黑色固体),也是导致黑色区域的原因。激光加工去除材料是以融化、气化的形式,气化导致大量气泡的产生,气泡破裂后容易在表面留下凹坑。

由上述形貌图的横向和纵向分析,综合考虑织构尺寸、裂纹条数、尺寸和走向以及碗口热影响区的控制等几方面,最终选择图3a的激光加工参数,即频率为20Hz,脉冲数为20个,功率为90W,光斑直径为500μm。

2 织构表面缺陷的抑制工艺研究

(1)预热处理

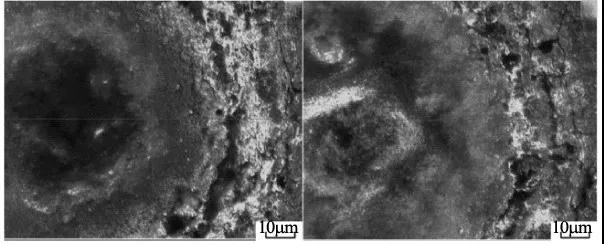

激光加工中温度的急剧变化,导致微细裂纹的发生。本文以频率20Hz、脉冲数20个、功率90W、光斑直径500μm的激光参数,对300℃预热后和预热前空冷后的硬质合金刀片进行加工。

预热处理有利于裂纹的抑制和减少。研究发现,300℃预热处理30分钟后,空冷至室温进行激光加工,微织构的裂纹条数明显减少(由6条减少到2条),碗口热影响区的控制也有所改善(见图4)。预热处理对于硬质合金片的裂纹抑制效果良好,但是对于凹坑数量和尺寸的抑制,效果不明显。

(a)300℃预热处理后加工 (b)加工后300℃预热处理

图4 热处理

(2)超声振动辅助加工

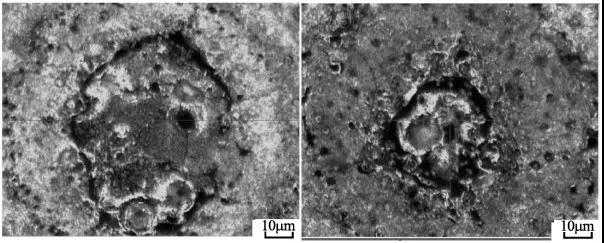

激光加工过程中,能量高集中聚集材料的融化、气化,在微织构表面形成大小形状不一的凹坑,需进一步抑制调节。图5中,加以超生振动辅助激光加工,凹坑数量和尺寸抑制良好。图5d效果最为明显,几乎没有凹坑出现。采用超声振动辅助激光加工,高频振动在激光加工中起到搅拌和调节作用,基体材料气化的气泡数量得到有效控制。脉冲激光加工本身会使基体发生不规则的振动,而超声振动的介入,会使基体振动周期化、规则化,对改善加工形貌效果显著。

(a)1档 (b)2档

(c)3档 (d)4档

图5 超声振动辅助加工

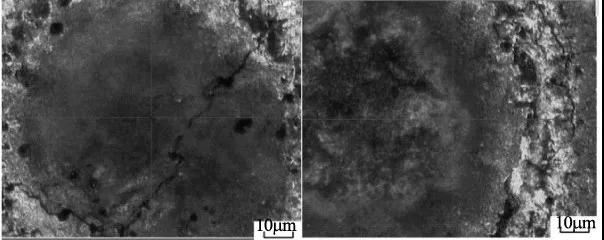

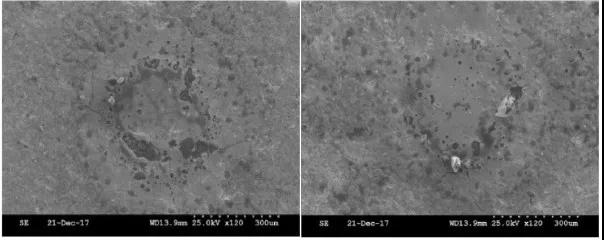

(3)预热处理+超声振动辅助加工

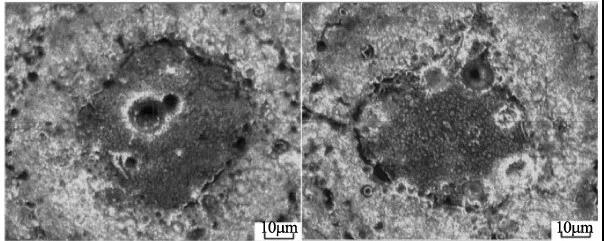

研究发现,激光加工微坑织构,预热处理可有效抑制微裂纹的数量和尺寸。超声振动辅助状态下,凹坑数量明显减少,表面形貌得到良好改善(见图6)。既要抑制微裂纹产生,还要减少凹坑数量,叠加两种加工方式。

在300℃预热处理、空冷至室温后采用频率20kHz、振幅67μm的超声振动(四档)辅助,以频率20Hz、脉冲数20个、功率90W、光斑直径500μm的激光参数加工。裂纹数量减少明显(由6条减少到3条),长度得到有效抑制;凹坑面积和数量明显得到抑制(数量由4个减少为1个),效果显著;碗口热影响区、碗口的锥度变大。同时,扫描电镜下存在黑色区域,验证了上述提到的钴(Co)在空气中加热至300℃以上时氧化生成CoO(灰色粉末)、在白热时燃烧成Co3O4(黑色固体)的假设。

(a)原始条件加工 (b)热处理+超声振动辅助条件加工

图6 热处理+超声振动辅助加工

小结

研究结果表明,在目前进行的系列试验中,当选取频率为20Hz、脉冲数为20个、功率为90W、光斑直径为500μm的激光加工参数,硬质合金片在300℃预热处理后空冷至室温,并辅以四档超声振动,得到的微坑织构,在抑制裂纹条数和尺寸、凹坑数量和面积、碗口热影响区的扩大方面效果显著。

(1)微裂纹数量减少明显,由6条降低到3条,减少了50%,同时微裂纹尺寸控制良好,有效避免了刀具加工过程中的应力集中。

(2)碗口热影响区控制良好,抑制了碗口锥度的减小,碗口深度增加明显,有利于切削液的储存。

(3)凹坑数量和尺寸的抑制效果明显提高,数量由4个减至1个,降低了75%,微织构形貌改善对于刀具前刀面切削液润滑膜的形成具有促进作用。