作者:张帅军 宁保强 魏 刚

单位:陕西柴油机重工有限公司

来源:《金属加工(冷加工)》2019年第7期

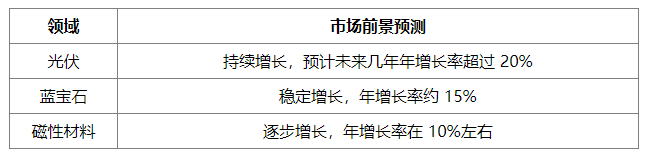

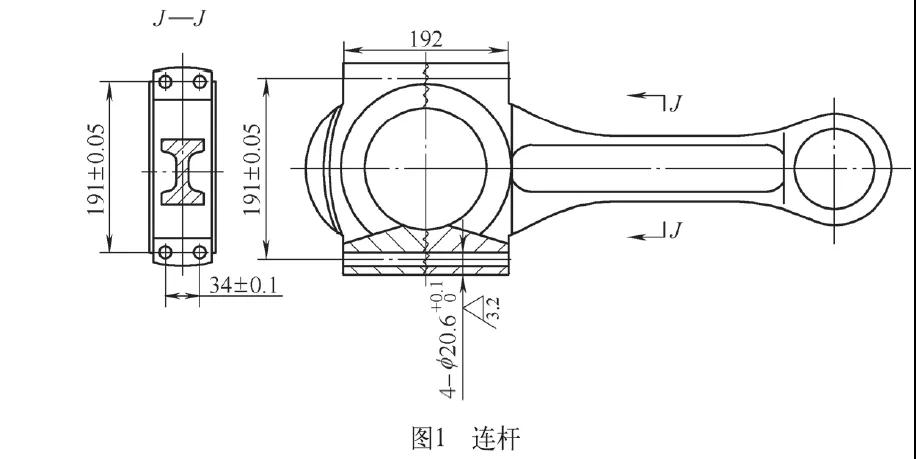

1.问题的提出 某型柴油机连杆上有四个螺栓孔,孔径为φ20.6mm,孔深192mm,孔的长径比较大,要求表面粗糙度值Ra=3.2μm,各孔之间的位置精度要求较高,入口和出口均在±0.05mm以内,连杆如图1所示。

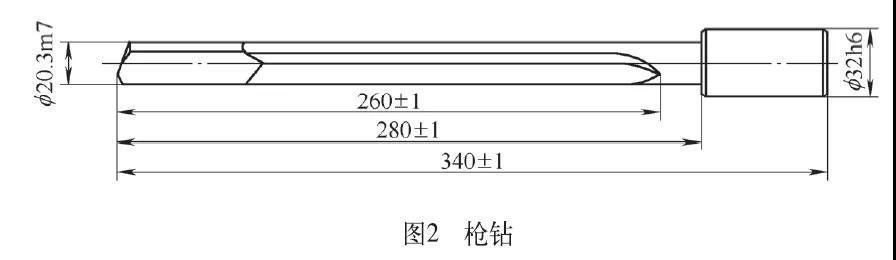

现有加工方法是:设备选用卧式加工中心,加工中心具有内冷功能,并且压力要达到4MPa,在卧式加工中心的工作台上安装夹具,将连杆安装到夹具上,定位准确后夹紧。在用枪钻加工前,用φ20mm钻头加工四个深25mm的浅孔,然后用镗刀将四个孔镗到φ20.6mm,作为枪钻的引导孔,然后用枪钻加工螺栓孔。这种方法虽然能保证孔的位置精度,但是由于材料韧性较好,枪钻产生的切屑较长,易将加工后的螺栓孔拉伤,无法达到表面粗糙度值Ra=3.2μm的要求,只能在枪钻加工后用手工打磨的方法打磨螺栓孔。现在使用的技术考虑到要保证螺栓孔的表面质量,刀具的进给量很低,只有0.02mm/r,加工效率低;如果切屑将螺栓孔拉伤得比较严重,打磨抛光量大,即使将孔径尺寸打磨得超出公差范围也不能消除伤痕,则会导致产生不良产品,质量无法得到保证。2.改进后的工艺方法 为了克服上述技术中的不足,提供一种加工方法,先用枪钻加工底孔,保证孔之间的位置精度,再用铰刀将孔加工到图样要求尺寸,保证孔表面粗糙度,从而保证产品质量和加工效率。枪钻结构如图2所示,采用标准枪钻结构,设计成φ20.3mm,给铰孔留余量0.3mm。

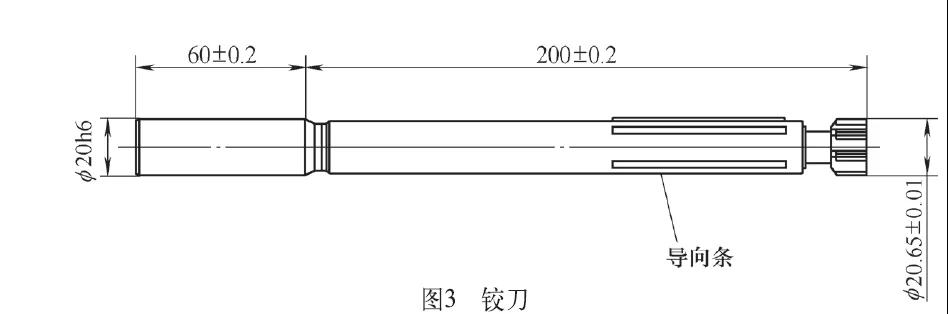

铰刀结构如图3所示,采用六个刀刃,用于提高加工效率。在铰刀的中心部位有内冷孔,便于来自机床主轴的切削液流向刀头,对加工起冷却作用。在刀头的后部有导向条,用于支承铰刀,保证加工孔的直线度,从而保证孔的位置度。

选用的设备不变,在用枪钻加工前,先用φ20mm钻头加工四个深25mm的浅孔,然后用镗刀将四个孔镗到φ20.3mm,作为枪钻的引导孔,然后用枪钻加工φ20.3mm螺栓孔,进给量可高达0.1mm/r,是改进前进给量的5倍。用枪钻保证了螺栓孔之间的位置精度(191±0.05)mm。底孔加工完成后,以底孔作为引导孔用六刃铰刀加工最终φ20.6mm深孔,从而保证表面粗糙度值Ra=3.2μm要求。3.结语 利用不同刀具的优点,组合加工,从而保证了深孔的位置度和表面粗糙度要求,提高了加工效率。