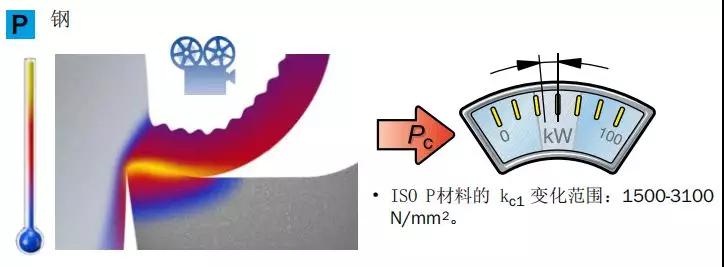

在金属切削工业中,有许多用不同材料制造的零件。每种材料都有自己独特的特性,受到合金元素、热处理、硬度等的影响。这极大地影响了切削刀具槽形、牌号和切削参数的选择。

在材料组之间的差别可用另外一种方式显示出来。即在一定条件下,剪断特定切屑横截面的切削力 (FT) 。该值我们称之为特定切削力值 (Kc),它指 示不同的工件材料类型,它显示了不同的工件材料类型的区别。

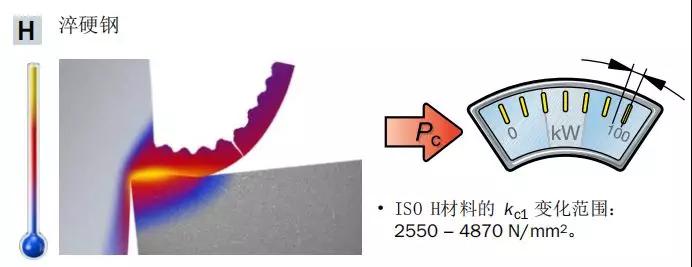

在计算一道工序所 需的功率时,需要应用到该值。Kc1是平均切屑厚度1mm时的特定切削力值。

下面我们将六个材料组的特性及切削力逐一说明:

ISO P–在金属切削领域,钢是应用最为广泛的材料组,范围从非合金钢到高合金钢,包括铸钢和铁素体以及马氏体不锈钢。通常钢具有良好的切削加工性,但具体性能因材料硬度、碳含量等不同而有很大的区别。

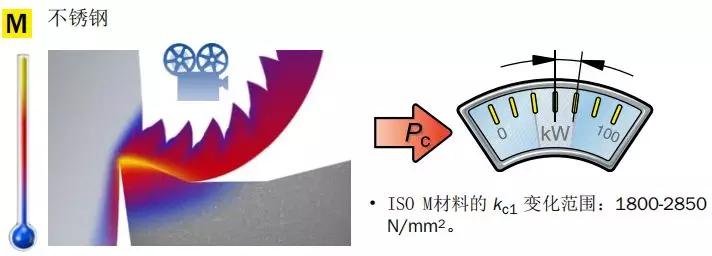

ISO M–不锈钢是一种合金材料,其中含有至少12%的铬,其他合金有镍和钼等。不同的材料状态,例如铁素体、马氏体、奥氏体、奥氏体-铁素体 (双相) 等,形成一个大的材料系列。所有这类材料的共同点是,加工时切削刃会产生大量的热,易形成沟槽磨损和积屑瘤。

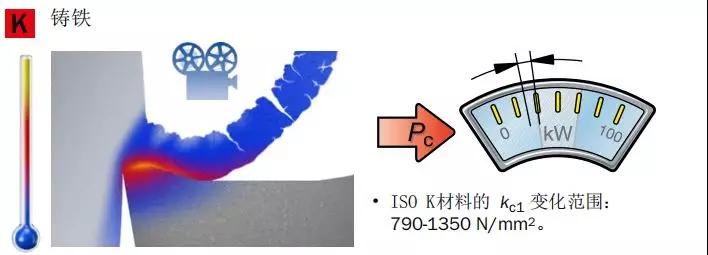

ISO K–与钢不同,铸铁是短切屑型材料。灰口铸铁 (GCI) 和可锻铸铁 (MCI)非常容易加工,而球墨铸铁 (NCI)、蠕墨铸铁 (CGI) 和奥氏体铸铁 (ADI) 就比较难加工。所有铸铁都含有碳化硅 (SiC),它会对切削刃造成严重磨损。

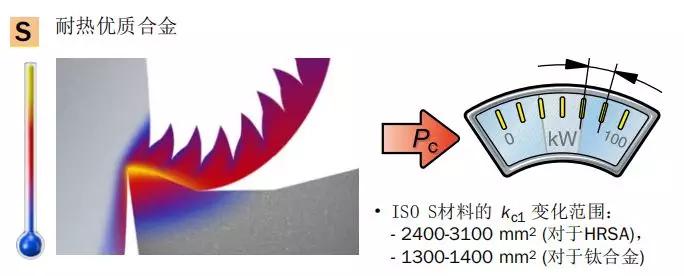

ISO S–耐热优质合金包括许多铁、镍、钴和钛基等高合金材料。它们非常粘,极易 形成积屑瘤,加工硬化严重,并产生大量的热量,非常类似于ISO M材料,但是更难以切削,导致切削刃的寿命更短。

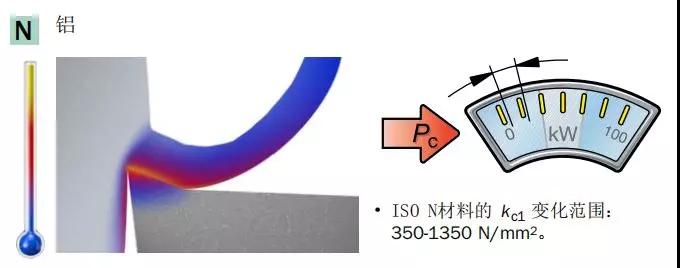

ISO N–有色金属是软金属类型,例如铝、铜、黄铜等。含硅 (Si) 大于13%的铝合金对刀具具有非常强的磨料磨损性。加工中通常应用具有锋利切削刃的刀片,一般可应用高切削速度并获得长刀具寿命。

ISO H–这一组包括硬度在HRc 45-65之间的钢材和硬度约为HB 400-600的冷硬铸铁。由于硬度关系,这一组材料都难于加工。在切削过程中,会产生极大的热量,而且对切削刃具有极强的磨料磨损性。