耐磨铸铁是指高硬度、在一定的磨损条件下具有高耐磨性的铸铁,其组织具有均匀的高硬度和耐磨性。耐磨合金铸铁的表层易发生白口化,硬度达到HRC60左右,而且是典型的脆、硬材料,主要用于耐磨性较高的行业零件,如高铬合金铸铁轧辊、耐磨铸铁渣浆泵等。

耐磨铸铁切削加工特点

1、单边预留余量大,一般在2-5mm(单边),粗加工时,冲击性强,容易引起机床振动,使刀具快速磨损。

2、切削加工耐磨合金铸铁时,刀具快速磨损,无法进行持续性加工,需要频繁更换合金刀头,以致加工效率低下,生产成本高。

3、耐磨合金铸铁件本身易存在铸造缺陷,存在夹砂、气孔造成间断切削工况,易导致刀头崩刃、崩块等问题,也会造成加工产品质量不高。

切削加工耐磨铸铁的刀具选择

涂层硬质合金刀头、陶瓷材质刀片和立方氮化硼刀片,刀具材质的硬度、耐用度、效率都是越来越高,对应的价格也是越来越高,所以只有根据每个企业的加工情况正确选择刀片材质才能更好的解决高合金铸铁件难加工的问题。

如果是单次小批量加工此类高铬铸铁件,少量加工无所谓效率高低,能加工就能解决问题,用涂层硬质合金刀片,性价比更合适。

相比涂层硬质合金刀片,陶瓷材质应用更少,因为陶瓷材质硬、脆,遇到断续或者带有铸造缺陷的高合金铸铁件容易崩刀刃,所以只能用于小余量精加工,而高铬铸铁件大多数余量大,需要粗车加工。

立方氮化硼刀片BN-K1适用于常年加工高铬铸铁件的企业,尤其是批量加工追求高效率的企业,首先大吃刀量,一刀能车掉1-10个mm的余量,很多情况下一刀可以车完,无需多次走刀,从吃刀深度方面提升效率;其次,由于立方氮化硼材质硬度高,可以高速车削,缩短生产节拍,从加工时间上提升效率;另外,BN-K1材质超耐磨、耐冲击,使用寿命高,不用太频繁的换刀片,从刀具寿命上提升效率降低单件成本。

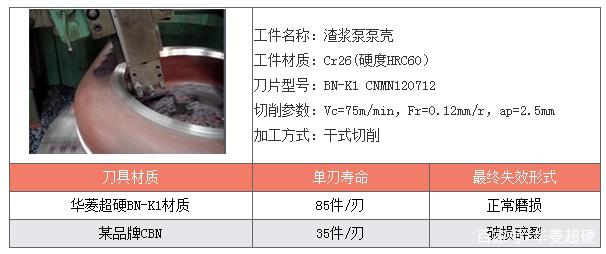

切削加工耐磨铸铁的案例参数