刀具的磨损是机械磨损和化学磨损综合作用的结果。

机械磨损主要包括磨料磨损、粘着磨损、塑性磨损和微观断裂等。

化学磨损主要是指在高温下刀具材料的组分与工件材料发生的化学反应、化学溶解以及刀具与工件间元素的扩散等。

已有的研究表明:刀具切削加工时的磨损与所加工的工件材料和切削条件密切相关,在不同的切削条件下加工不同的工件材料时,自主导地位的磨损机制有所不同。

如在低速切削时由于温度较低,其磨损机制往往表现为磨料磨损;而在高速切削时高温引起的化学反应、氧化磨损相扩散磨损则自主导地位。由于在高温下工件材料硬度有所下降,圆而磨料磨损逐渐减小如图所示。

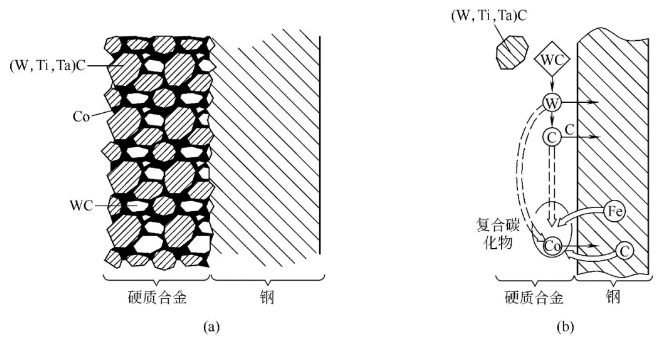

切削刀具与加工对象的化学性能匹配主要是指刀具与工件材料的化学亲和性、化学反应、扩散、粘着和溶解等化学性能参数应相互匹配。具有不同组分的刀具(如高速钢刀具、硬质合金刀具相超硬刀具等)所适合加工的工件材料有所不同。当刀具与工件中的元素化学亲和性强(易产生化学反应、相互粘着或扩散)时,应设法回避。

含有SiC颗粒或SiC晶须的刀具材料在加工镍基合金时表现出优良的切削性能,但在加工钢件时刀具材料却发生急剧磨损。这是因为SiC很容易在切削高温作用下与工件材料中的铁产生化学反应,其反应式为:4Fe+SiC→FeSi+Fe3C。

高速钢在400-500℃时刀具中Fe的就会扩散到切屑中。

切削钢料应用YT类硬质合金。(但不锈钢和高温合金不宜用YT类,因为YT类合金中的钛元素易于工件中的钛元素发生亲和而导致粘结,在高温下扩散磨损也较剧烈。)

950℃高温下,刀具材料中的W、Co、Ti、C等易扩散到工件和切屑中去;而切屑中的Fe、Si、Mn、Cr等也会扩散到刀具中来,从而改变刀具材料中的化学成分,使其硬度下降,加速刀具磨损。

在高温下(700~800℃),空气中的氧易与硬质合金中的Co、WC、TiC发生氧化作用,产生低硬度的氧化物(Cr3O4、TiO2、WO3等)被切屑和工件带走,从而使刀具磨损。

陶瓷的化学惰性大于TiC和WC。即使在熔化温度时,Al2O3与钢也不起化学反应。因此,切削加工钢件时,Al2O3陶瓷刀具的扩散磨损很小。另外,Al2O3陶瓷中含有铝元素,因此Al2O3陶瓷刀具在加工铝及铝合金时存在较大化学亲和力,很容易出现较大的粘着磨损相扩散磨损。因此应避免用此类刀具加工铝、钛及其合金。

Si3N4基陶瓷刀具高速切削碳钢时主要发生化学磨损。化学磨损本身在陶瓷刀具的总磨损量中所由比例一般并不大,但化学磨损的重要作用在于它能大大加剧机械磨损,如化学溶解及扩散作用会引起陶瓷表面强度减弱,加剧刀具与工件间的粘着,从而导致严重的粘着磨损和微观断裂磨损。

金刚石刀具切削温度达到800℃时就会失去其硬度;金刚石刀具不适合于加工钢铁类材料因为金刚石与铁族元素之间有很强的化学亲和力,在高温下铁原子容易与碳原子相互作用使其转化为石墨结构,刀具极易损坏。

与铁相互扩散强度的由大到小的顺序为:

金刚石-碳化硅-立方氮化硼-氧化铝

与钛合金相互扩散的由大到小的顺序为:

氧化铝-立方氮化硼-碳化硅-金刚石