该文章主要是从陶瓷材料和硬质合金镀层方面,来探讨硬质合金工具采用梯度镀层或多镀层PVD和CVD基体对切削刃工作稳定性能的影响。同时,镀层显微硬度变化范围是从2300至3500 HV0.05,磨料颗粒尺寸大小以及镀层厚度将会影响到切削刃的使用寿命。研究发现涂层采用细粒状结构。在赛隆陶瓷基体含有氮化铝相的六方晶格镀层,黏合力性能优于含氮化钛相镀层。对于优良黏合性能含有氮化铝相的六方晶格镀层,采用涂层与陶瓷基体相同类型原子间键(共价键)材料制成。该研究文章使用技术研究性切削试验法,判断出工具镀层的性能如何。采用人工神经网络系统模型,显示出切削刃与镀层之间的性能,诸如:计算出临界荷载、显微硬度、磨粒的厚度和尺寸。

关键词:工具材料、PVD和CVD镀层,表面处理,车削加工,人工神经网络

1.介绍

对于镀层工具材料最近人们已经有不少新的研究成果,包括:镀层工具用陶瓷材料。镀层工具切削刃系统设计,基于镀层材料的选择,从而减少或者总体上消除切削刃的磨损情况。根据诸多研究成果所示,车削加工过程中令人满意的镀层,应能对工具达到保护作用。研究文献显示镀层最重要特性决定了其磨削优点,包括:显微硬度,基体黏合力,镀层厚度和磨粒尺寸。因此,该研究文章重点研究切削刃镀层性能的影响因素。

对于该设计环节遵照现有费用节约原则。随着信息技术工具的应用,过去数年计算机运算效率提高,从而提高了产品的生产质量,同时减少了产品价格。特别让人们注意到最近几年中,基于人工智能算法开发的运算系统,对于硬质合金工具涂层,在磨削实验过程中预测出切削刃磨削性能,从而帮助生产企业了解相关涂层切削刃的磨削耐久性,而不必要耗费大量资金以及进行长时间反复切削试验。由于该模型是以客户使用满意度来决定产品的优劣,所以产品材料的性能模型是以生产现代切削工具的厂家和设计人员最有用的方法。因为研发费用和时间要减少至最低,镀层性能的模型也与经济成本紧密相关,所以产品研发必须核算实验预测结果。虽然不同科学中心多年来采用数字模型来实现机械性能,它们还是无法设定出模型,预测出PVD或CVD镀层切削工具的磨削性能。

该文章的主要研究目标是赛隆陶瓷和硬质合金工具,应用PVD和CVD技术制成多涂层和梯度涂层的结构,切削刃的应用特性,例如:显微硬度、粘和性、厚度和磨粒尺寸,将会影响镀层的性能。

2.材料

该研究采用赛隆陶瓷和碳化钨—钴的硬质合金款,使用PVD和CVD技术的无涂层款与有镀层款。该款刀片涂层采用阴极电弧蒸镀工艺,镀层类型有:(硼,氮)化钛,氮化(钛,锆),(碳,氮)化钛,(碳,氮)化钛+氮化(钛,铝)和氮化(铝,铬),以及采用高温CVD工艺(碳,氮)化钛+三氧化铝+氮化钛和(碳,氮)化钛+氮化钛的多层镀层。

3.研究方法

我们可以通过电子显微镜扫描观察到实验研究获得镀层的结构和形态。通过透射式电子显微镜进行衍射试验,观察到薄探测片的结构。在表面垂直方向上,镀层的化学成分浓度变化,以及镀层与基体材料之间的界面化学成分浓度变化,通过辉光放电分光分析仪进行试验。对基体相位组成进行分析,以及使用X射线衍射法对获得镀层进行分析。按照XRD图谱,采用掠入射X射线衍射(英文简写:GIXRD)使用德拜谢乐法对研究的镀层磨粒尺寸估算出数值。基体显微硬度的测量使用传统的维氏硬度测试法,在‘荷载—无荷载’状态下采用维氏硬度计动态测量出镀层的显微硬度。基体的镀层黏合度由划痕硬度实验分析而得出。在划痕硬度测试中观察到划痕状况和测量情况,镀层黏合力的临界荷载数值LC 由声音发射检测记录下数值来决定。通过扫描电子显微镜检查法,可以观察到镀层破损的详细状况。根据车削刀片的使用性能来分类,开展技术切削试验。测试的刀片耐用性能应按照工具后侧磨损带宽决定。一旦磨削超过实验设定的磨损标准VB=0.2毫米,车削测试就立即终止。

根据实验结果,利用人工神经网络(英文简称:SSN)模型,详细地描绘出镀层磨削性能的决定因素,例如:显微硬度,基体粘和度,磨粒尺寸或镀层厚度以及研究出镀层切削刃耐久性能。我们研究出不同结构的镀层,在某个隐藏层中安装多层感知器,通过测试网络得出最佳质量的决定因素。该测试网络采用误差反向传播算法和共轭梯度法。为了验证网络实验有效性,我们采用绝对平均误差、标准差系数和皮尔逊相关系数。

4.研究结果和探讨

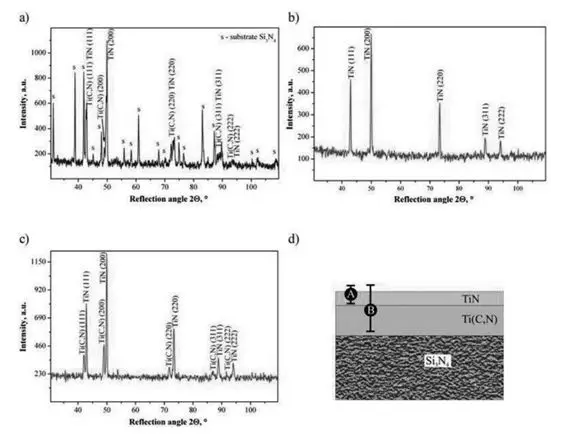

对于镀层调查,六方金刚石晶体中含有氮化钛二次方同晶体的黏合方式,也会采用氮化碳钛、氟化铝,CVD镀层为氮化铬和三氧化二铝。从调查镀层XRD结构中,我们也发现到基体材料相反射,根据实验情况得出最佳镀层厚度,比X光穿透到材料的深度要浅(例图1a)。以低入射角发射X射线束,使用掠入射X射线衍射开展研究,我们仅记录了薄涂层表面发生的反射现象(例图1b,c)。按照使用掠入射X射线衍射得出XRD结构,我们从而决定涂层结构的模型(例图1d)。我们研究PVD镀层晶体尺寸为8.2÷57纳米,CVD薄镀层晶体范围112÷421纳米(表格1)。

注释:Reflectionangle反射角

例图1.赛隆陶瓷上沉积钛(碳,氮)+氮化钛镀层,采用 a) Bragg-Brentano衍射几何应力测试法, b,c) 掠入射X射线衍射方法(α=0.5和3°)得到了X射线反射结构,d)添加钛(碳,氮)+氮化钛镀层的填充层形式,沉积在赛隆工具用陶瓷上,分析掠入射X射线衍射相的厚度:A代表α=0.5,α=3°

表格1 调查样品的厚度平均值、显微硬度、临界荷载、晶体尺寸和切削能力

基体 | 镀层 | 厚度μm | 显微硬度HV0.05 | 临界荷载 Lc,牛 | 晶体尺寸纳米 | 切削能力 T,分钟 |

硬质合金 | 无镀层 | — | 1826 | — | — | 2 |

(硼,氮)化钛 | 1.8 | 2951 | 34 | 21 | 15 | |

氮化(钛,锆) | 3.0 | 2842 | 40 | 21.4 | 13 | |

(碳,氮)化钛(1) | 2.1 | 2871 | 49 | 17.7 | 13 | |

(碳,氮)化钛+氮化(钛,铝) | 2.8 | 3076 | 39 | 16.5 | 15 | |

(碳,氮)化钛(2) | 2.1 | 3101 | 77 | 13.5 | 53 | |

氮化(铝,钛) | 2.5 | 3301 | 100 | 9.8 | 55 | |

氮化(钛,铝) | 3.5 | 3327 | 109 | 20.9 | 60 | |

氮化(铝,铬) | 3.8 | 2867 | 96 | 27.2 | 45 | |

(碳,氮)化钛+三氧化二铝+氮化钛 | 8.4 | 2315 | 93 | 250.7 1) | 23 | |

421 2) | ||||||

(碳,氮)化钛+氮化钛 | 1.8 | 2443 | 110 | 356 1) | 27 | |

294.5 3) | ||||||

赛隆工具用陶瓷 | 无镀层 | — | 2035 | — | — | 11 |

(硼,氮)化钛 | 1.3 | 2676 | 13 | 57 | 5 | |

氮化(钛,锆) | 2.3 | 2916 | 21 | 13.6 | 5,5 | |

(碳,氮)化钛(1) | 1.5 | 2872 | 25 | 21.3 | 5 | |

(碳,氮)化钛+氮化(钛,铝) | 1.4 | 2786 | 36 | 24 | 6 | |

(碳,氮)化钛(2) | 1.8 | 2843 | 26 | 18.7 | 9 | |

氮化(铝,钛) | 3.0 | 3600 | 112 | 8.2 | 72 | |

氮化(钛,铝) | 5.0 | 2961 | 21 | 40 | 9 | |

氮化(铝,铬) | 4.8 | 2230 | 53 | 16.7 | 50 | |

(碳,氮)化钛+三氧化二铝+氮化钛 | 7.0 | 2669 | 43 | 266.5 1) | 3 | |

324 2) | ||||||

(碳,氮)化钛+氮化钛 | 1.3 | 2746 | 72 | 332 1) | 15 | |

112 3) | ||||||

1)氮化钛 2)三氧化二铝层 3)(碳,氮)化钛层 | ||||||

对于采用硬质合金和赛隆陶瓷作为研究涂层材料,目前更重要地是研究涂层不同情况。对于不同涂层材料进行实验研究,采用赛隆工具用陶瓷,作为切削刃耐用性能(图表1)所示,采用灰铸铁进行切削实验,切削时间长度为5分钟至72分钟;而采用硬质合金作为切削刃,切削时间长度为13分钟到60分钟。因为实验注重最佳的切削耐用性能,切削刃采用赛隆陶瓷附着氮化(铝,钛)和氮化(铝,铬)制成,而无镀层赛隆切削刃,其实验的切削时间长度为11分钟。对于硬质合金切削刃状况,研究的最耐用刀刃镀层是使用氮化(钛,铝)和氮化(铝,钛),而无镀层的硬质合金刀刃的切削时间大约为两分钟。

临界荷载(表格1)很大程度上依赖于使用的镀层材料(化学成分,相组成)。这种观点是以赛隆陶瓷基体PVD镀层明显的使用情况为依据。涂层中仅使用氮化钛和(碳,氮)化钛作为相,实验中与赛隆基体黏合性比较差Lc =13÷36牛。镀层中含有氮化铝相,显示出与基体的黏合性能非常好Lc =53÷112牛。这里应该强调赛隆属于共价陶瓷材料,上面加镀有类质同晶相的氮化钛,此金属结合剂能够以不同的方式与基体结合,稳固性较差。镀层中含有六方晶体形氮化铝,可以采用以共价键类似方法黏合在陶瓷基体上,有效地实现镀层牢固与基体黏合在一起。实验证明基体材料与镀层中间以原子键结合,会很大程度上影响基体镀层结合的稳固程度。

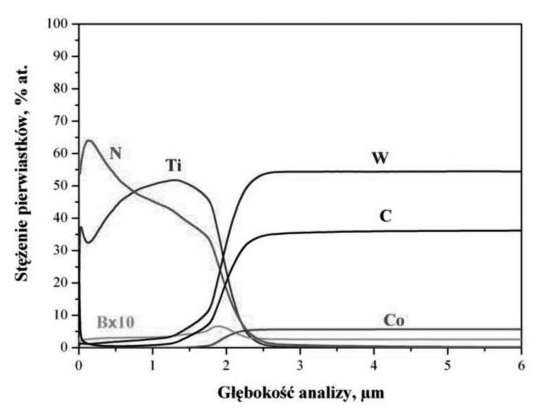

在接触区中除了附着力之外,硬质合金基体上镀层黏附力也与金属成分的分散性位错有关,在负极化基体中植入高能离子会导致镀层脱落。实验研究结果可以通过使用辉光放电光谱仪来进行验证(例图2),因为高能离子在极化基体上会发生脱落,会引发各种状况:随着其他局部温度升高,化学吸附作用增强,表面离散加剧后渗入至基体中。随后会出现少数离子渗入(约几纳米),以及部分原子分散沉积于镀层上。

例图2(硼,氮)化钛镀层集中区域与硬质合金基体材料的变化情况

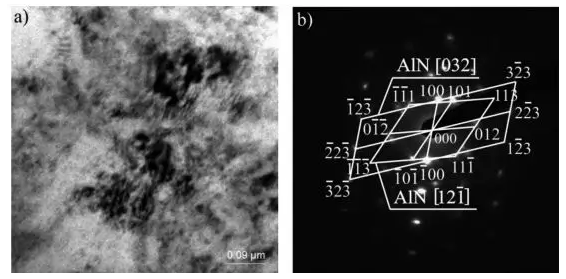

此外实验发现镀层中有薄箔,证明镀层为高细精晶粒度。更进一步来说,薄箔上面衍射试验证明了氮化(铝,钛)镀层中,同构相搭配有立方体氮化钛和六方体晶格的氮化铝相(例图3)。

例图3. 氮化(铝,钛)镀层上薄箔结构:a)亮处;b)从a局部发生衍射图样,衍射图样解析

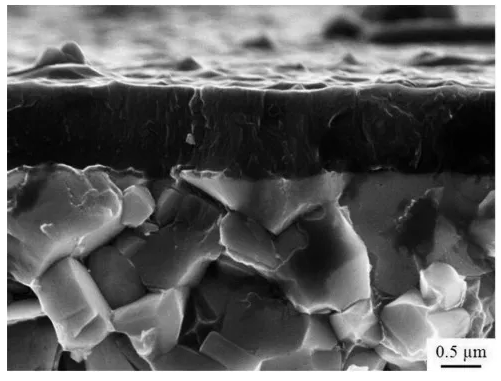

按照金属断面研究中,我们可以发现镀层显示处的结构紧实,无空泡或者无缺口,类似于柱状结构,根据桑顿模型第四区(T)相一致。镀层(硼,氮)化钛,氮化(钛,锆)和氮化(钛,铝),稍大柱状晶体结构,可按照桑顿模型可以黏合在赛隆陶瓷上,紧贴着第二区域(例图4)。此外,多层镀层的特殊层次显示出紧密的结构,不会发生起层或者剥离情况,且镀层材料彼此紧密黏合在一起。

例图4.硬质合金基体上沉积(硼,氮)化钛镀层发生断裂情况

对于显微硬度试验效果,发现赛隆陶瓷基体镀层的显微硬度范围在2315÷3301HV之内,而硬质合金基体镀层的显微硬度范围在2230÷3600HV(表1)。

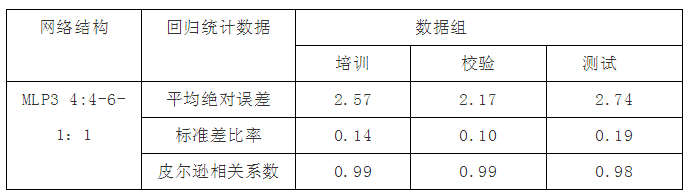

基于实验各组结果,人工神经网络可以详细地描绘出,镀层哪些特性起决定性作用,例如:硬度、基体黏合度,晶体大小或者厚度以及切削刃切削能力,都可以研究得出镀层。对于培训、校验和测试设备使用的平均绝对误差数值、标准差和皮尔逊相关系数,应用人工智能网络可以正确反映出模型化各种数据关系(表2)。

表格2 应用人工智能网络预测出赛隆陶瓷基体PVD和CVD镀层性能的回归统计数据

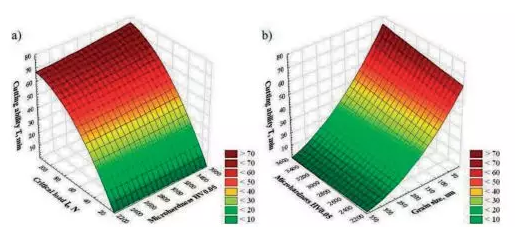

对于输入数据与输出数据的敏感度对比分析显示,切削刃耐用度主要是依赖于基体上的镀层黏合性能。(参看表3,例图5)。随着临界载荷变化,测量出镀层黏合力将会很大程度上影响到切削刃耐用程度。另一方面,对实验研究中切削刃耐用性,如显微硬度、镀层厚度和晶体尺寸也会产生影响。然而,我们最需要强调晶体尺寸是切削刃耐用性能最重要影响因素,特别是已有镀层赛隆陶瓷;同时,切削刃耐用性能也与晶体尺寸相应成反比。实验中镀层的显微硬度或者厚度发生变化,仅能略微引起切削刃耐用性发生变化。

表3 利用人工神经网络系统对于输入数据与输出数据的敏感度分析,可以预测出赛隆工具用陶瓷上沉积的PVD和CVD镀层性能

例图5.a) 估算出PVD和CVD镀层临界荷载数值,以及利用人工神经网络系统,设定镀层厚度为3.0微米和晶体颗粒尺寸8.2纳米,显微硬度影响到赛隆陶瓷PVD和CVD镀层的工具使用寿命T b)利用人工神经网络系统,设定镀层厚度为3.0微米和临界荷载105牛,估算出PVD和CVD镀层的显微硬度和晶体尺寸,将会影响到赛隆陶瓷工具使用寿命T

5.结论

基于以上开展的实验研究,我们得出以下实验总结:

1.我们发现赛隆陶瓷基体和硬质合金基体的切削刃耐用性能,使用梯度和多层PVD和CVD镀层来实现,这主要取决于基体镀层的黏合性能,以及镀层中晶体尺寸较小,厚度或硬度变化范围在2300÷3500HV之内。

2.基体的类型,沉积的镀层会影响到预期的镀层微观结构。同构结构的PVD镀层采用氮化钛沉积在硬质合金基体上,与赛隆陶瓷基体相比,往往会显示出晶体较小,厚度较高。硬质合金负极化基体离子会到达基体上,能够实现较高的动能,与非极化基体相比,升温范围可以增加至较高,原子的表面迁移率增加,将导致新原子核产生和晶体结构的修正,更进一步来说,极化基体镀层增长速度要远高于非极化基体。

3.硬质合金上PVD镀层显示出优良的黏合性能,具有黏合——扩散的黏合方式,通过镀层——基体之间过渡层中化学成分扩散位错来实现。对于PVD镀层,采用在负极化基体植入高能量离子来实现,而在CVD镀层,利用基体提供出工作气体和碳,作为碳元素源。含有六方晶格结构氮化铝相的PVD涂层与赛隆陶瓷黏附性比较好,相同共价键类型陶瓷基体一样。

译者:王晗