1、原材料的净化处理方法

由于CBN微粉中残留有WBN、HBN、叶蜡石、石墨、镁、铁等杂质;另外它和结合剂粉末中均含有吸附氧、水汽等,对烧结不利。因此原材料的净化处理方法是确保合成聚晶性能的重要环节之一。研制时我们采用下列方法对CBN微粉和结合剂材料进行净化处理:首先在300C左右用NaOH处理CBN徽粉,去除其中的叶蜡石和HBN;然后煮高氯酸去除石墨;最后用HCl在电热板上煮沸除去金属,并用蒸馏水洗至中性。结合剂用的Co、Ni、Al等采用氢还原处理。然后将CBN和结合剂按一定配比混合均匀并参入石墨模具中,送入压力小于1E2的真空炉内,加热800~1000°C处理1h,除去其表面的污垢、吸附氧及水汽等,使CBN晶粒表面很洁净。

结合剂材料的选择及加入量方面,目前CBN聚晶采用的结合剂种类可归纳为3大类:

(1)金属结合剂,如Ti、Co、Ni. Cu、Cr、W等金属或合金,在高温下易软化,影响刀具寿命;

(2)陶瓷结合剂,如Al2O3耐高温,但冲击韧性差,刀具易崩刃和破损;

(3)金属陶瓷结合剂,如碳化物、氮化物、硼化物等与Co、Ni等形成的固溶体等,解决了上述两类结合剂之不足。总的结合剂加入量应充足但不能过多。实验结果表明,聚晶耐磨性和抗弯强度等与平均自由程(粘结相层厚度)关系密切,当平均自由程为0.8~1.2μm时,聚晶磨耗比值最高,此时结合剂掺入量为10%~15%(质量比)。

除了结合剂的选择之外,CBN粒度及粒度配比的确定也至关重要,根摒加工精度和表面质量要求,制造切削工具用的CBN粒度大约分为:粗粒度20~30μm;中粒度3~10微米;细粒度2微米以下。用粗粒度做成的聚晶难以做成精度要求高的刀具,但其耐磨性、抗冲击性较高,细粒度做成的聚晶制成刀具可满足精加工和超精加工的要求。

2、立方氮化硼(CBN)刀具胚体制成分两大类

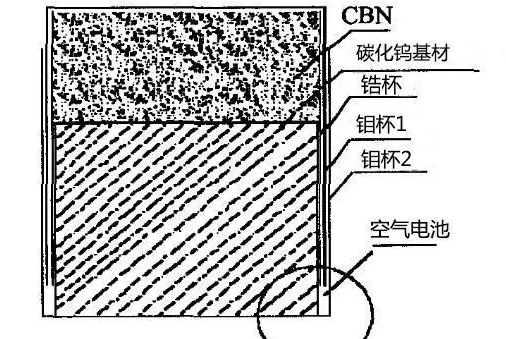

一种是将CBN和结合剂的混合料与硬质合金基体装入有盐碳管屏蔽层隔离的钼杯中(见图1),在超高温高压下将CBN微粉与硬质合金衬底复合在一起,形成图2的样式。

图 1

图 2

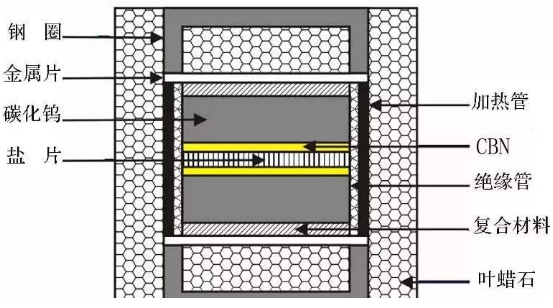

另一种是不带合金基体直接烧结成聚晶CBN刀胚:采用六面顶压机,利用旁热式组装加热,整体组装结构如图3所示。将混合好的CBN微粉按图1组装好,在一定的压力和稳定下保温一定时间后,先缓慢降至室温后再缓慢卸至常压,聚晶CBN刀胚就制成了(见图4)。

图 3

图 4

3、立方氮化硼(CBN)刀具的磨加工流程

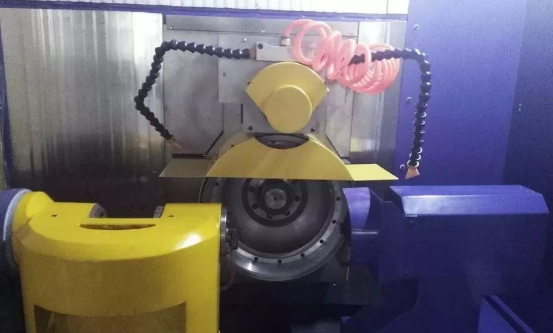

生产出的立方氮化硼(CBN)刀具胚体需要刃磨才能用于切削,刃磨刀具获得正确的几何形状和表面粗糙度。一般分粗磨、精磨和研磨工序。

粗磨采用180~240号树脂结合剂金刚石砂轮,进刀量为0.01mm/双行程;精磨用wl0~W14树脂结合剂砂轮,进刀量为0.005mm/双行程;研磨用W5~W3的金刚石砂轮或研磨膏,研磨刃磨中应特别注意金刚石砂轮的开刃修整对刃磨的影响。尽管刃磨过程中刀具在砂轮的整个端面来回摆动以使砂轮表面消耗一致,但实际上砂轮表面仍容易产生凹凸不平,须经常修整。

4、立方氮化硼(CBN)刀具的几何参数

立方氮化硼(CBN)刀具的寿命与其几何参数密切相关,合适的前后角可提高刀具的抗冲击性能。排屑能力及散热能力。前角的大小直接影响切削刃的受力情况和刀片的内应力状态。为了避免刀尖承受机械冲击所造成的拉应力过大,一般采用负前角(-5°~-10°),同时为减少后角磨损,主副后角为6°,刀尖半径为0.4–1.2mm的圆角,并倒棱研磨光滑。

5、立方氮化硼(CBN)刀具的检验

除检测硬度指标,抗弯轻度,抗拉强度等物理性能外,更需要用高倍电子显微镜检查每个刀片的表面和刃口处理精度。然后是尺寸检验,刀具的尺寸精度,M值,以及形位公差,粗糙度,然后包装入库。