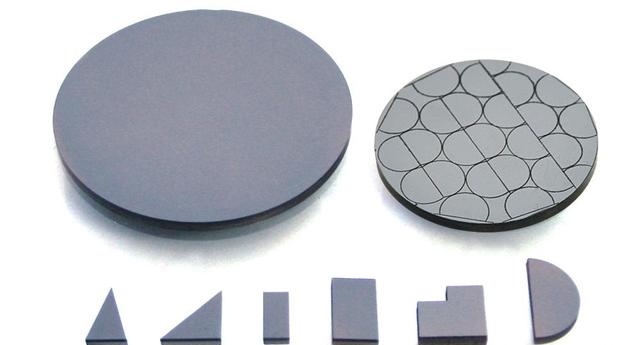

聚晶金刚石(PCD,Poly Crystalline Diamond),是由金刚石微粉与粘结剂钴在高温超高压(1400-1600℃、5-7Gpa)条件下烧结而成的一种复合超硬材料,具有高硬度、高耐磨性、高弹性模量、各向同性和相对高的热导率等显著优点。PCD刀具是通过把PCD复合片焊接到硬质合金或者钢的刀体上而制成的刀具,由于PCD复合片将单晶金刚石的高硬度、耐磨性、低摩擦系数和强度与碳化钨硬质合金的高抗弯强度进行了结合,复合片的碳化钨硬质合金层为金刚石层提供了机械支持,增加了它的抗弯强度。

图一:PCD复合片

目前,PCD刀具广泛应用于以下两种材料的加工:

一、有色金属或者其它的合金:铝,黄铜,紫铜,青铜。

二、硬质合金,石墨,陶瓷,纤维增强塑料。

在航空航天和汽车两大行业, PCD刀具应用非常普遍。由于这两个行业是我们国家从国外引进的技术比较多,也就是和国际接轨的比较好。所以,对国内很多刀具生产厂家来说,不需要去培育PCD刀具市场,或者说,不需要和客户灌输PCD刀具的优越性。节省了很多市场推广成本,基本按照国外成熟的加工方案交付刀具。

在3C行业里面,使用最多的材料就是铝和塑料的混合体,3C行业的CNC加工普及,基本是从华南开始,华东跟进,目前处于全面普及这样一个轨迹在进行。

前期,由于华南是模具最发达的地区,现在从事3C行业加工的技术人员,大部分都是以前模具行业的专业人员转过来的。而模具行业用PCD刀具的机会特别少,因此,现在3C行业的技术人员对PCD刀具认识不是很透彻。

本文的目的在于希望3C行业现有的技术人员在读完这篇文章后,对PCD刀具理论基础有系统的认识。

PCD原材料目前国际上主流产品90%以上都来源于两大的供应商,一个是英国的元素六(Element-Six,碳在元素周期表中处于第六号元素),对于一般人来说,这是一个比较陌生的名字,但是要说到这句广告词“钻石恒久远,一颗永流传”,就会比较亲切了,对了,就是他们家的产品。

第二个就是大家非常熟悉的美国的GE,不过,现在又更换名称了,几经转手,现在大家更熟悉了,SANDVIK合锐,被瑞典的山特维克集团收购了。

当然,日本和韩国也有研究制造PCD刀具原材料比较成熟的两家公司,但是,由于我本人确实不太喜欢日韩(尽管朴槿惠也给力,来了9.3北京阅兵),我在这里就不做详细介绍了。大家如果需要进口的PCD复合片,我建议还是尽量找前面说的两家公司,质量可以得到保障。

国内做PCD

就比较多了,特别是我们的河南兄弟,扛起了超硬材料的中国大旗。哪家做的最好,俺确实不知道,比如郑州四方达,河南中南,成都比拓等等,目前为止,我们PCD复合片的质量性能和E6、SANDVIK还是有一定的差距,希望他们继续研究,缩小和国际厂家的差距。

图二:PCD轮廓成型刀具

下面我们就PCD刀具传统的加工方法做一个简单的介绍,传统加工方法有两种,

第一种是采用强力磨削。代表加工设备包括,英国的COBORN,瑞士的EWAG,台湾的远山,国内有北京中拓。

第二种是采用线切割加工。代表加工设备包括,德国的VOLLMER,那个不喜欢的国家的FANUC。

当然,线切割加工属于电加工,所以,市场上有些公司推出了类似火花机一样的原理去加工PCD刀具,把用于磨削硬质合金刀具的砂轮改成了铜盘。我个人认为,这个绝对是一个过渡性产品,是没有生命力的。对于金属切削刀具行业来讲,奉劝大家千万别买这类设备。

创新是实体制造的唯一出路。以上设备,用在我们3C行业,就有点吃力了。3C行业中国为王,以上的设备,都不是因为3C行业而开发出来的。所以,从这点来说,设备有很多先天性的不足。

3C行业目前加工的材料,基本是塑料+铝。而且都要求加工后工件具有良好的外观面。很多从模具行业过来的从业人员,普遍认为,铝,塑料很好加工。这是一个大大的误区。

对于3C产品来说,只要含有纤维增强塑料,采用一般的硬质合金刀具,如果要获得比较好的外观质量,刀具寿命基本100件上下。当然,说到这里,肯定有人要站出来反驳,我们工厂的刀具可以加工到几百件。我只能很清楚的告诉您,那是因为您降低了外观的要求而已,并不是刀具的寿命有这么好。

特别是目前的3C行业,使用大量的异形轮廓,硬质合金要保证刀具的一致性,远不是标准立铣刀这么容易。所以,如果不降低外观件的要求,硬质合金刀具就是100件上下的寿命,这是硬质合金刀具本身的特性决定的。

图三:BT30轮廓铣削刀具

而PCD刀具,因为它的耐摩性强,摩擦系数低,所以,它加工出来的产品一致性特别好。只要这把PCD刀具做的好,寿命一定过千。所以,在这点上面,硬质合金刀具没有办法和PCD刀具抗衡。在这个行业,硬质合金刀具基本没有任何的优点。

所以,各位做PCD刀具的,您只需要站在风口上就可以了,您会飞起来的。