目前,对于环境问题的重视以及节能减排的迫切需求,各国在汽车以及轨道交通领域对于复合材料的应用加大了研发的投入,各大企业也在复合材料应用方面不断推动技术创新,以拓展复合材料应用范围,提高自身竞争力。复合材料的种类繁多,特性也各异,那么在汽车行业中,都使用哪些复合材料?材料有哪些特点?怎样选择合适的刀具?成功的刀具方案可提高复合材料机械加工的质量和效率,节省成本并提高产品竞争性。

复合材料加工中出现的问题

复合材料与金属材料在机械加工中有着很大的区别,复合材料在加工的过程中容易产生毛刺、分层、刀具磨损、树脂烧熔等问题,我们通常会通过选择合适的刀具材质、刀具刃型、加工工艺和合理的加工参数来避免。

(1)毛刺(见图1)。由于切断效果不好,使得材料周围有剩余纤维。针对这样的问题,需要提高刀具的锋利性。

图1

(2)分层(见图2)。沿着刀具切削力的方向,如果切削力过大,通常会造成表面的材料被撕裂,造成分层。 对于这种问题,需要通过对刀具刃型设计和切削参数的调整来避免。

图2

(3)刀具磨损(见图3)。刀具磨损是复材加工中比较常见的问题。加工复材的纤维强度, 树脂种类等都会引起刀具的磨损,需要根据材料和加工工况合理选择刀具。

图3

(4)树脂烧熔。部分复合材料使用的树脂耐高温程度较低,在快速切削的过程中产生的切削热容易引起树脂烧熔。

复合材料种类

汽车行业使用复合材料主要有以下几种:

1.金属基复合材料

金属基复合材料除了具有高比强度、高比模量和低热膨胀系数等特点,它还有耐高温、防燃、横向强度和刚度高、不吸潮、高导热和高导电以及抗辐射性能好的特点。在汽车行业,采用颗粒增强和短纤维增强的铝基和镁基复合材料,主要用在汽车制动盘、制动鼓、保持架、驱动轴和发动机零件上。铝基复合材料也用于刹车轮上。钛基复合材料主要作为制造涡轮发动机的材料,这种材料加工中最主要的问题是刀具磨损快,出口易碎裂。通常我们会采用PCD刀具进行加工。但对于部分材料中还有颗粒不均匀的材质,需要避免使用焊接PCD刀具,避免刀具因突然的外力造成刀具崩裂。

2.陶瓷基复合材料

它具有耐高温、耐磨性好、耐腐蚀性好、膨胀系数低、隔热性能好、密度低等特点,且资源丰富,应用前景非常广阔,尤其适合使用在易磨损的部件上。我们已成功应用在轿车发动机的涡轮增压器上,也有用于轴承、刹车片、气缸盖、活塞和排气管上的。但是阻碍陶瓷基复合材料发展的主要因素是价格和可靠性,如何降低成本和提高可靠性,是世界各国正在努力研究的课题。它与金属基复合材料类似,切削加工时最大的问题也是刀具的磨损。国内大多使用磨削的方式来加工,但磨削效率比较低。目前在较好的加工工况下,逐步使用PCD刀具和CVD涂层刀具来代替磨削加工。

3.纤维增强树脂基复合材料

根据增强纤维的不同,纤维增强树脂基复合材料又可分为碳纤维、玻璃纤维和芳纶纤维树脂基复合材料。最近又有了更环保的玄武岩纤维树脂基复合材料。树脂基复合材料具有比模量高、比强度高、耐腐蚀、可设计性强以及综合经济效益明显等特点,已经成为汽车轻量化的首选材料。纤维增强型材料,在机械加工中相对比较困难,容易产生毛刺、分层、树脂烧熔及刀具磨损等问题。一般多采用交互式刃型设计的CVD涂层的硬质合金刀具。

( 1 ) 玻璃纤维增强塑料(GFRP)。成本较低廉、资源丰富、耐腐蚀性和降噪效果好是目前汽车上应用最多的材料,主要用于发动机、发动机周边、车身及内饰的部分。例如:通用公司用玻璃钢制造轿车发动机气门罩、油底壳齿轮室盖、进气管护板等。也可用于车身结构的骨架、梁柱和覆盖件以及汽车内饰的仪表盘、裙板、仓门板等。目前在加工中主要出现的问题多是毛刺问题。主要要采用锋利刃型的刀具,快速切断纤维。

( 2 ) 碳纤维增强复合材料(CFRP)。凭借它优良的强度和刚度,CFRP是制造汽车车身、底盘等主要结构件的最轻材料,可有效降低汽车自重并提高汽车性能。例如:宝马、福特、保时捷、通用等公司都将CFRP用于车身和车顶棚等的生产。CFRP也是比较难加工的材料,尤其是单向带式的CFRP,极易产生分层,所以在采用锋利的刀具同时,还需在刃型设计上和参数的设定上减小切削力,避免材料表面的分层。

(3)芳纶纤维材料。芳纶纤维材料强度极高,一般用于汽车的防弹设备和高速列车的前突部分。由于它的成本极高,所以主要是以航空航天应用为主, 汽车行业较少使用。

(4)玄武岩纤维复合材料。具有可自然降解、与环境相容性好的优点,既符合汽车向高性能方向发展,又复合绿色环保的要求。它独特的高热稳定性和化学稳定性可用于汽车的摩擦增强材料和高温过滤材料及内饰材料。这种材料较好加工,主要需要控制加工温度,避免树脂烧熔问题。

( 5 ) 玻璃纤维热塑树脂复合材料(GMT)。这种复合材料密度低、强度高、可回收,具有高流动性能,可以设计成复杂的零件,减少加工量。热塑性复合材料机械加工性能好,但刚性、耐热性、尺寸稳定性比热固性复合材料要差。这种材料由于成型好,大大减少了机械加工量,加工这样的材料可选用锋利的大排屑槽硬质合金刀具。

刀具解决方案

用于航空航天工业的复合材料已是一个增长的市场,山特维克可乐满在这个领域提供了多种刀具解决方案,包括PCD、CVD涂层和硬质合金钻头与飞机相比,汽车外形相对简单,没有那么多的复杂型面,因此就减少了大面积钻孔和铣削的必要。汽车行业复材的加工以铣削为主,且加工设备以自动化机床和机器人为主,设备稳定性和工况都较好,加工批量较大,生产效率要求高。

本文以铣削刀具为例,看看复合材料加工刀具是怎样通过特殊的设计来解决常见问题的。

无论是加工碳纤维、玻璃纤维还是芳纶纤维,操作者对其在加工过程的复杂性都应充分地了解。与金属材料相比,由于受到更多种因素的影响,因此复合材料的断裂更难以预测。这些影响因素包括纤维类型、树脂类型、复合材料厚度、基体硬度、热灵敏度以及接触点处的纤维取向和复合材料结构。纤维的分层、毛边和刀具后刀面磨损过快都是由复合材料中高硬度成分和具有不同特性的多相结构所造成的。

CoroMill Plura立铣刀有特殊的槽型和涂层,旨在以更快的进给和速度进行加工。此外,这些刀具有助于缩短生产周期和减少精加工走刀次数,同时具有更高的耐磨和耐热性,确保高质量的加工表面。这些立铣刀拥有非常好的磨损和失效的可预测性。这便于在刀具失效之前安全地进行更换,最大限度地充分利用刀具寿命,降低整体成本。

1.CoroMill Plura人字形铣刀(2P460-OA)

这款双螺旋刃立铣刀(见图4)最适合加工两面带有特殊玻璃织物层的零件。由于人字形切削刃的部分互相重叠,因此,这款铣刀能够减少材料振动,从而出色地加工更薄材料。经过优化的槽型设计降低了对机床的使用要求,特别适合加工扁平类零件。

图4

2.CoroMill Plura锯齿形铣刀(2P3500-OA)

宽大的容屑槽(见图5)能够实现非常高的材料去除率,专利槽型具有双重切削作用,可减少分层和振动。可用于粗、精加工。该槽型为一次走刀解决方案而设计。

图5

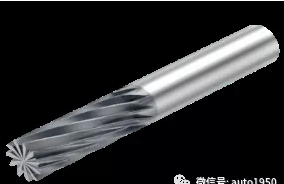

3.CoroMill Plura小螺旋角铣刀(2P050/051-OA)

这款铣刀(见图6)主要用于精铣,密齿设计,适用于高速加工。适合表面粗糙度要求高的零部件。右旋和左旋选项使其能够灵活地加工,可运用在工件材料装夹不稳定的场合。

图6

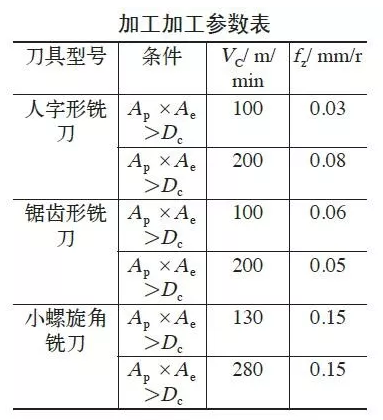

有了坚固的涂层和精准的刃型,合理的切削参数也是非常重要的。对于复合材料中纤维,树脂及制造方式不同,都会使其切削性能产生变化,对于不同材料切削参数也需要进行调整。切削速度对于复合材料来讲是非常重要的,快速的切削速度有益于减少毛刺。我们给出推荐的加工参数,但对于不同刀具设计,不同材料加工参数还是需要按照具体情况来确定的。加工加工参数表中的V C代表线速度,f z代表进给量,A p代表切深,A e代表切宽,D c 代表刀具直径。

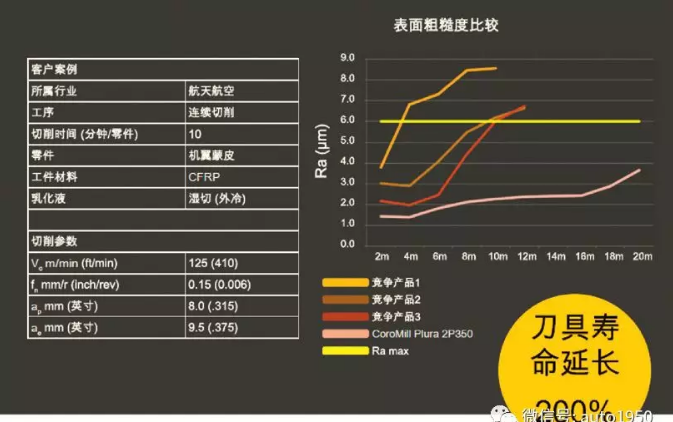

最后我们通过一个实际的复材加工案例(见图7、图8),来了解怎样通过刀具来解决客户低生产率的问题的。

图7

图8

为找到一套更好的提高客户生产率的方案,在CoroMill Plura锯齿立铣刀 (2P350) 和其他三种竞争对手铣刀之间进行了测试。客户的目标是将生产率提高15%,同时仅使用一把刀具加工零件,从而消除了更换刀具的需要。凭借其获得专利的槽型和独特的化学气相沉积 (CVD) 金刚石涂层,CoroMill Plura 锯齿立铣刀显而易见地成为了超越客户期望的赢家。在测试中,CoroMill Plura通过远低于客户要求极限值的加工效果,证明了其较长的刀具寿命和加工的安全性。