刀具失效是较为普遍的现象。刀具失效影响加工精度和生产率,操作员的安全,工件质量等。当观察到刀具破损时,应及时对加工过程进行认真分析以找出根本原因。

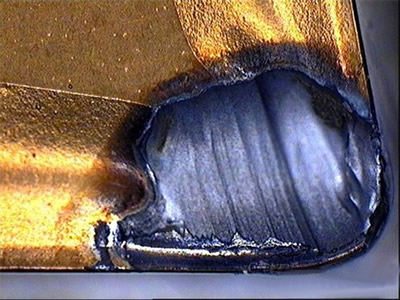

高速切削钢材(大都发生在车削加工)往往会在刀具前刀面形成凹坑,这通常与后刀面磨损最小化相关联。如果任其发展下去,这个凹坑会发展并扩大,直到它最终穿破切削刃并导致刃口断裂。月牙洼磨损常见于切削碳钢时。

月牙洼磨损的主要原因是切削刃材料的化学分解并且在热作用下会加速。其结果是碳原子从刀具材料扩散至切屑中。扩散随切削温度的上升而加剧。高速切削碳钢通常会在刀具前刀面形成凹坑。

对策:

降低表面切削速度。

使用化学气相沉积(CVD) 涂覆的刀具牌号。

选择碳化钛(TIC) 切削刀具牌号。

2.热变形

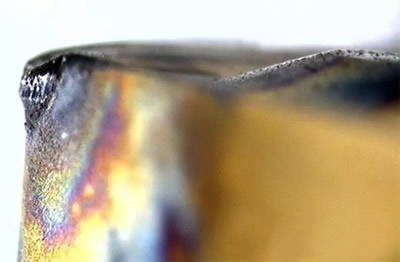

由于过多的热量和压力所导致的切削刃扭曲。刀片在前刀面以及刀尖半径周围出现下卷的现象。刀片也在前刀面后卷处隆起,第二个隆起直接位于刀具后刀面的卷曲处。如果任其发展,热变形会导致切削刃断裂。

热变形是由切削刃高温和高压共同作用的结果。过高的速度加上坚硬或坚韧的工件材料会产生足够的热量,使切削刃的热硬度发生改变。此外,过高的进给速度和切削深度共同作用产生出足够的力使软化的切削刃变形。

对策:

降低表面切削速度。

使用CVD 涂覆的刀具牌号。

选择碳化钽(TaC) 刀具牌号。

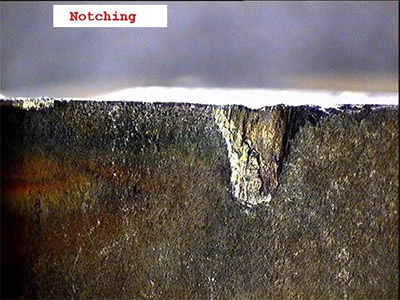

3.沟槽磨损(切深处破损)

沟槽磨损是一个V 形缺口,出现于切削刃上的切削深度线处,加速的局部后刀面磨损可能导致破损的形成。

原因与对策:

由于铸造、锻造或热处理,有些工件可能有外部锈层,这主要是由氧化物组成并且通常很坚硬。加工过程中,该坚硬的外层会导致加速磨损,并在切深处形成缺口。

对策:

通过降低表面切削速度,降低进给速度,以及通过使用CVD 涂覆的刀具材料牌号来控制破损的形成。

另一个破损形成的原因是局部化的后刀面剥落。某些工件材料含有硬质点或不规则表面。对切削刃的影响与断续切削的情况相同。

对策:

通过使用强壮刃口、选择高钴刀具材料牌号,以及降低进给速度来控制缺口的形成。

第三个可能的原因是月牙洼磨损。容易出现加工硬化的工件材料会在工件硬度最大的切削深度线处形成凹坑。一旦凹坑突破就会形成切深处破损。不锈钢和高温合金最有可能产生破损。

对策:

通过使用CVD 涂层的材料牌号及/或含钛碳化硅(TiC) 的材料牌号,降低表面切削速度,以及采用变切深加工,来避免缺口的形成。

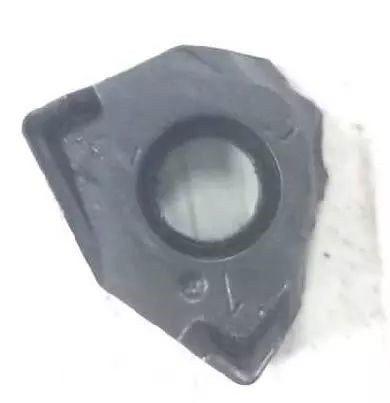

4.断裂

断裂是由于切削刃的一部分剥落而导致的刀具立即失效。需要采取立即并有效的控制措施。一旦切削力超出刀片的刃口强度,通常就会发生断裂(误操作撞刀产生的崩刃和刀片没有正确安装定位造成的崩刃不在讨论范围)。

当刀片已经产生磨损和崩刃(过度的后刀面磨损、凹坑穿破和热变形是最常见的主要起因),切削刃产生毛细裂纹;或者工件内存在沙粒,缩孔或产生严重的断续切削时会产生崩刃或刀刃破损。

月牙洼磨损最终也可能会导致断裂。当加工合金钢和容易出现加工硬化的工件材料时尤为如此。凹坑一直会发展成穿破,并且会消减切削刃的有效性。其结果是增加热量和切削力,并最终导致断裂。

对策:

通过使用CVD 涂覆的材料牌号,选择含有碳化钛(TiC) 的材料牌号,以及降低切削速度,减小切深,加强刃口强度,及时更换磨损的刀片,来避免断裂。