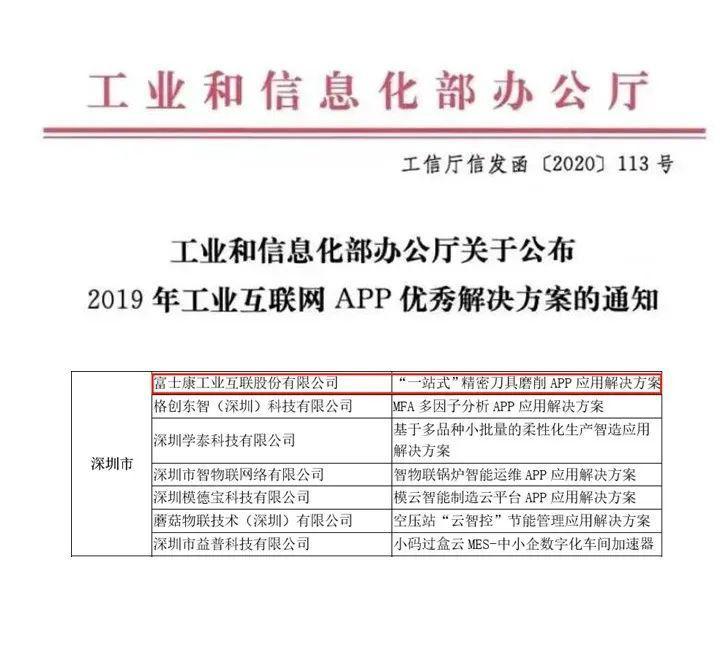

经过将近五个月遴选,工信 部于近期正式对外公示125个2019年工业互联网APP优秀解决方 案名单,由富士康工业互联网股份有限公司(以下简称“工业富联”)打造的“一站式”精密刀具磨削APP应用解决方案成功入选,是 唯一一款专注推动精密刀具垂直领域转型升级的工业互联网APP。这是其斩获首届中国工业互联网大赛的冠军,被国家工业信息安全发展研究中心(工业和信息化部电子第一研究所)写入《2019年工业互联网平台创新应用案例》之后,再次获得国家级的权威认可。

据悉,此次征集的优秀解决方案要求充分突出行业特点,对行业和企业提质增效、转型升级发挥明显支撑引领作用,对其他企业或行业具有借鉴意义和推广价值,且拥有自主知识产权、技术先进、实现产业化或已部署应用,并具有一定的代表性和标志性。“一站式”精密刀具磨削APP应用解决方案的入选,既彰显了工业富联技术实力、引领作用,也从侧面体现出精密刀具行业转型升级是制造业高质量发展的迫切需要。

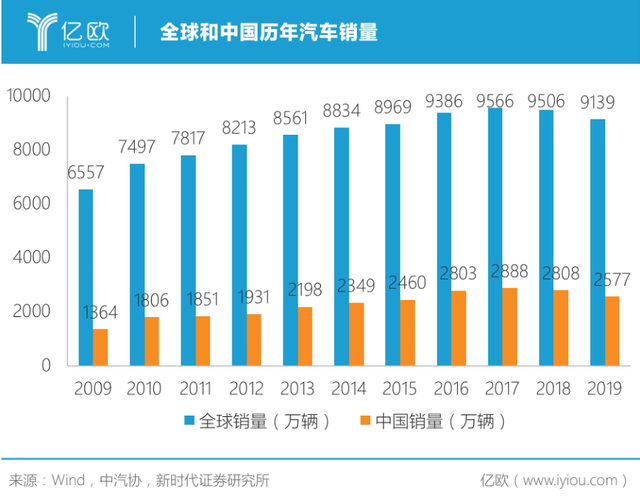

作为工业的“牙齿”,刀具一直朝着高效、高精度、高寿命、定制化切削趋势发展。据了解,近年来中国刀具平均每年消耗约90亿支,需求量非常高。与此同时,中国也是刀具生产大国,量级位居世界前列,但高端刀具设计制造水平在总体上落后于德、美等国家。无论是从供给端还是需求端考虑,提升高端刀具设计制造水平是中国高质量发展的重要课题之一。

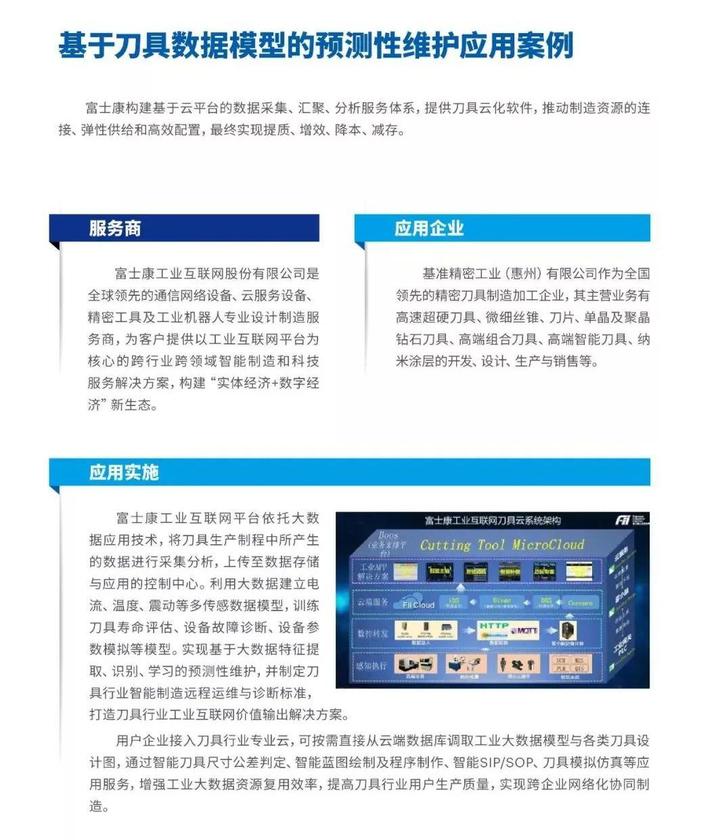

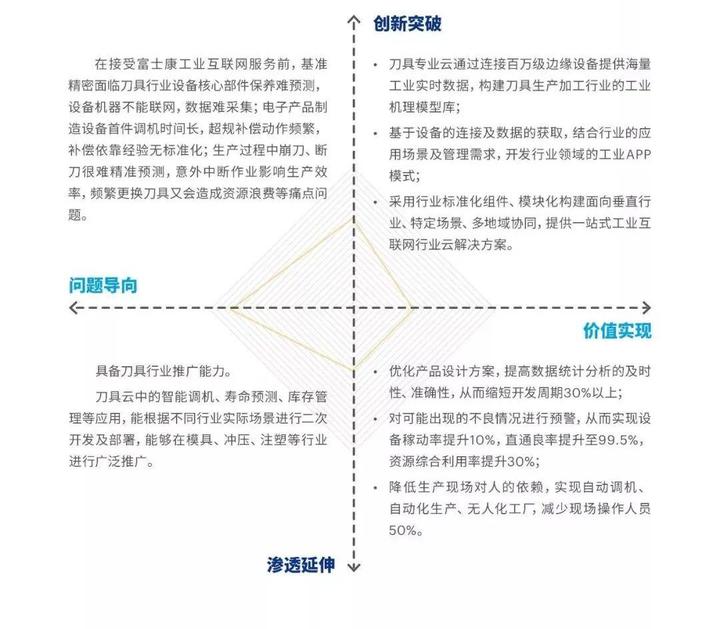

工业富联深耕精密工具领域十余年,基于内部丰富的刀具应用场景、国家级跨行业跨领域工业互联网平台优势,积累了从材料、装备到工艺的各种硬件及软件技术基础,自主研发的“一站式”精密刀具磨削APP赋予了工程师新的“手”和“脑”,这意味着,工程师过去需要通过监测结果及自身经验才能判断的“下一步动作”,如今只需要通过APP的智能运算,就能“预先看到”问题的发生;同时可以在此基础上快速制定策略,能够最大程度地做到零意外、零污染、零浪费、零次品和零宕机,成效显著。

具体来看,该工业APP在刀具设计方面做到了经验数字化、出图自动化、个性定制化,能够分别降低新品研发时间、人力成本50%、70%,出图效率提升80%;在智能切削的应用上,稼动率、产品良率均提升超90%,并且做到了有效止损、减低成本。在大力提倡可持续发展的当下,其刀具回收绿色循环功能也是个亮点。从过往数据来看,富士康每年循环利用残余料1000吨,可减少钨矿开采13万吨,减少水消耗6万吨,节约用电约100万度,相当于可供3000个家庭使用一年,2年可少开一座矿山。

*图片摘自《2019年工业互联网平台创新应用案例》

目前,工业富联正持续加大轨道交通、航空、汽车、医疗等领域精密工具的硬软整合、集成输出力度,并联合众多精密工具及智能制造领域的龙头企业、多所国内顶尖科研院所及高校共同发起成立了国家精密工具智能制造创新联盟,打造广东省智能化精密工具创新中心,从源头上解决我国智能制造与高端精密工具行业发展问题,以加快产业深层次转型升级,实现持续高质量发展。