基于日新月异的科技进步和不断增长的用户需求,工业化的智能制造已不再是半自动化的流水线生产,而是离散式智能化生产系统;不再是孤立HMI和单一PLC的交互控制,而是立足MES环境的网络化控制;已不再是动作节拍的纯自动化控制,而是云计算平台下海量数据后续处理。这一新形势对切削刀具的应用和发展提出了更高的要求。

1.智能制造发展新形势

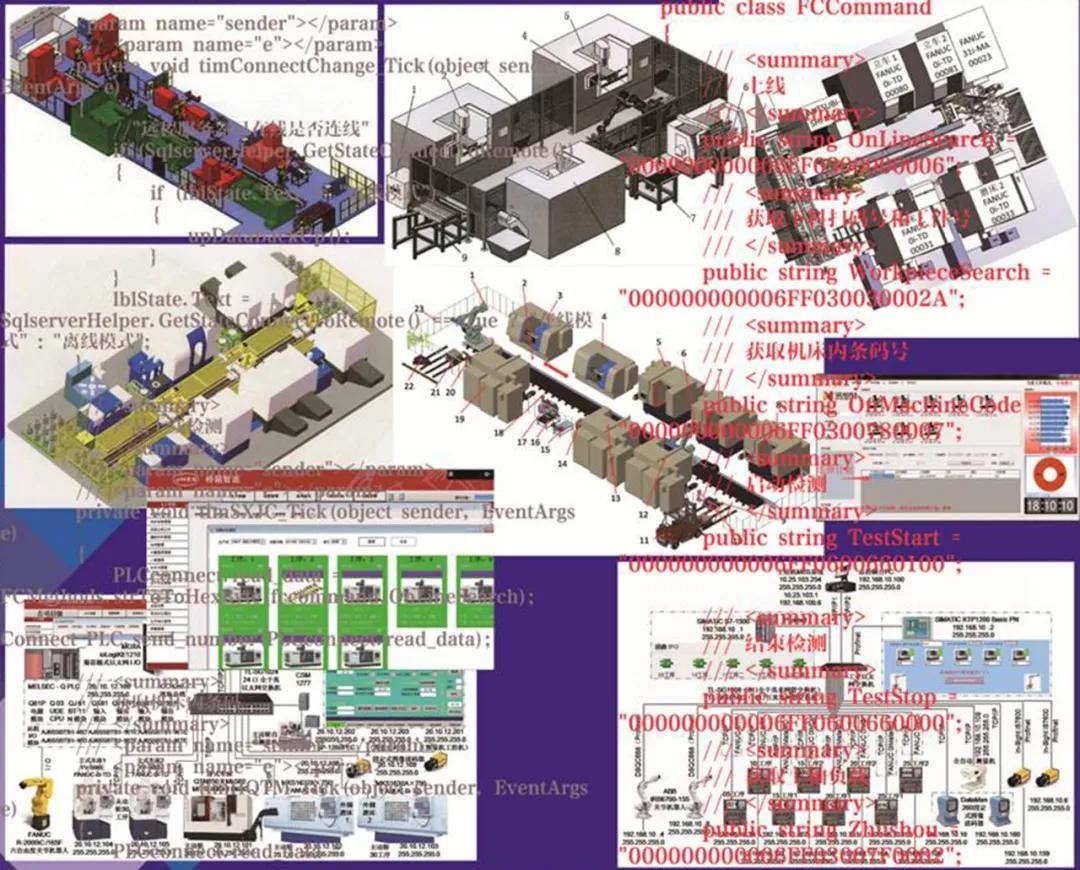

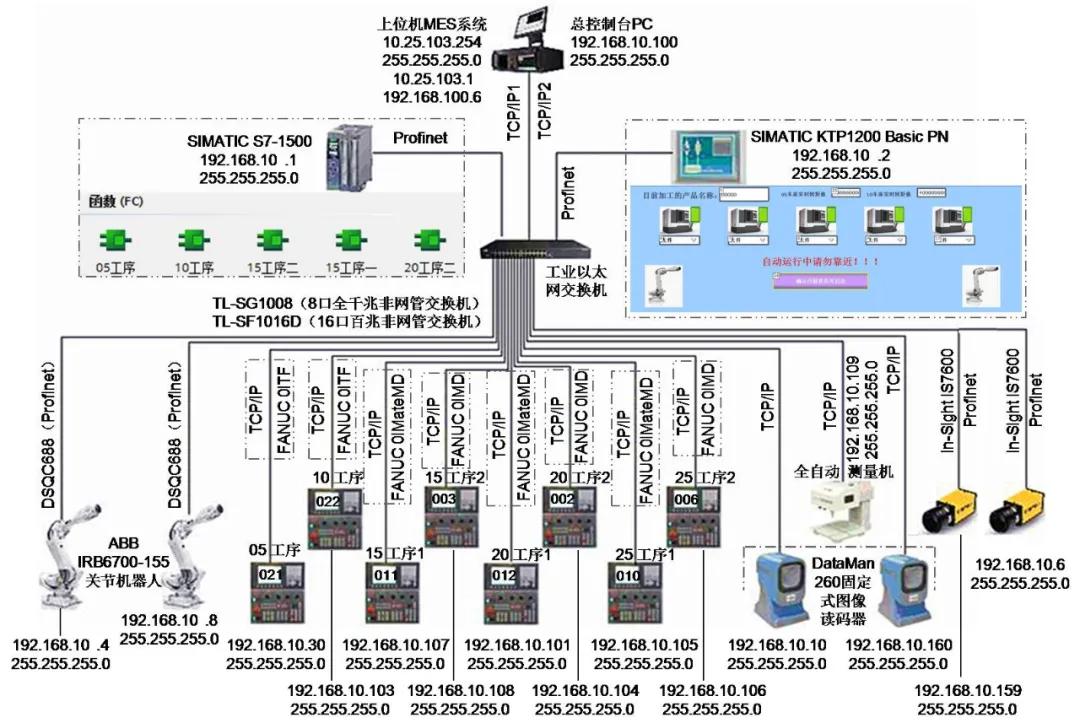

现今乃至未来一段时间内,制造业的项目会围绕“淘汰落后产能和陈旧工艺,引入离散型智能制造,推广工业信息化”目标,建设基于MES对接的工业现场海量数据提取系统(见图1),深度挖掘生产现场具有海量、多样、高速和易变特点的工业数据,构建云计算的大数据中心,使公司全价值链上的数据由资源变为资产、由资产转为价值,使数据流通下的产品智造不断衍生新品、产生高效率和释放大智能。

图1 基于MES对接的工业现场海量数据提取系统示意

(1)工业现场可视化管理进一步深入

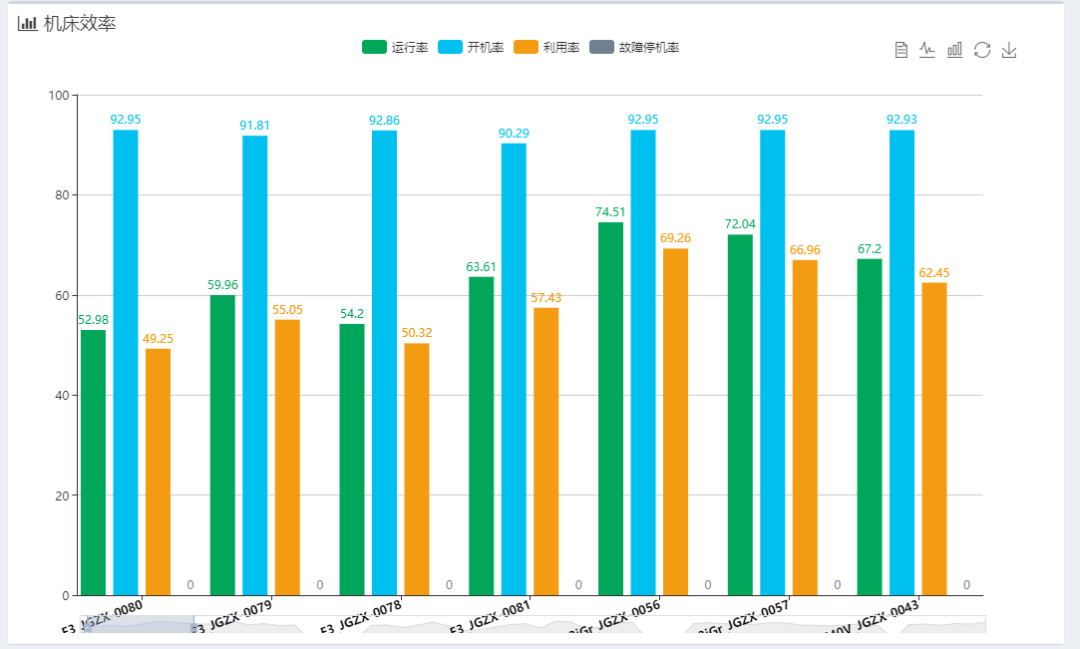

工业可视化管理会将机床状态、产品尺寸、物料供应及夹持、立体仓库料位、程序上传及调用、工装卡具流转等多变信息,以数字化电信号形式迅捷地实时传递至管理后台,设备运转、产品控制、生产动态和器具调转均会图形化直观呈现于用户面前。可视化手段主要有打标机、读码器、非接触式断刀检测、机内在线监测、工业照相机、电磁流量计和刀杆振动监测等,可视化效果有机床效率柱状图(见图2)、生产现场运行图和产品Cpk制程图等。

图2 机床效率柱状图示意

(2)网络化车间管控系统面向客户端

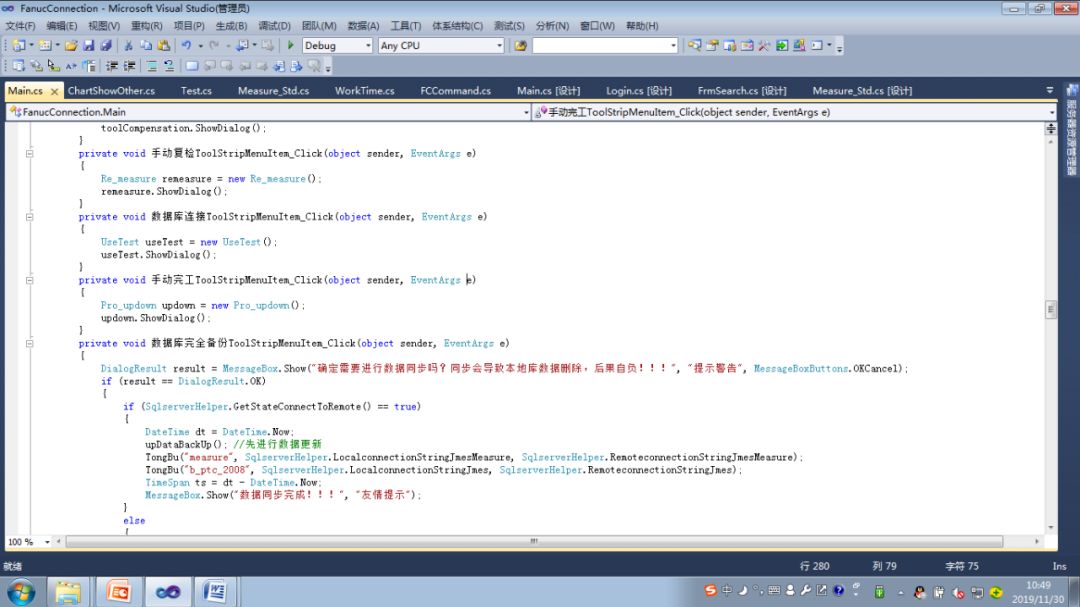

基于Visual Studio环境,研发的网络化车间管控系统更加面向用户。它能够借助程序主窗体、运行状态控件、任务信息控件、产量统计控件、报警信息控件和用户设定控件等画面,实时采集运行数据、状态数据、历史数据,完成数据库搭建(见图3),将采集的数据存入数据库,后续分析并生成用户个性化报表。

图3 网络化车间管控系统框架示意

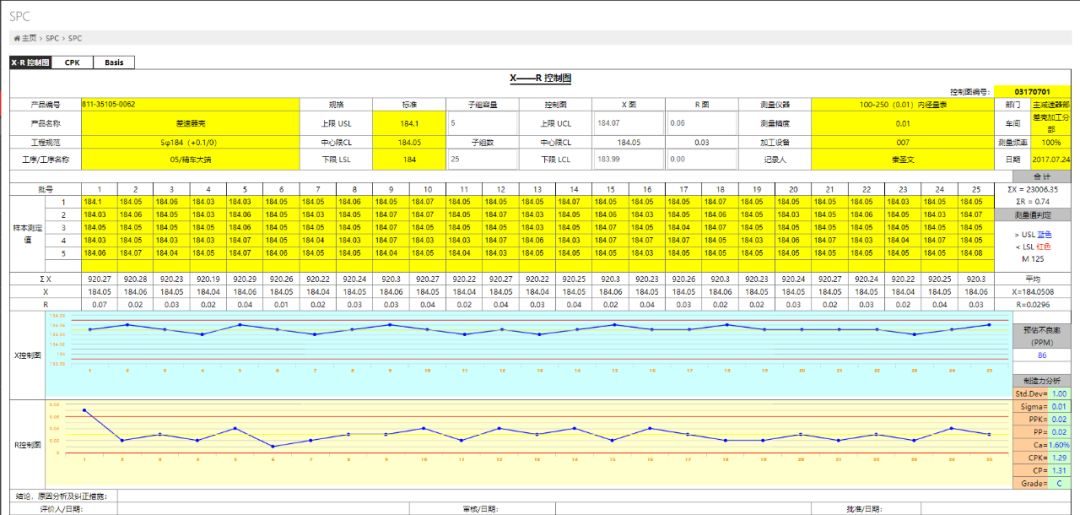

(3)数据采集分析管理软件集合度高

面向FANUC、SINUMERIK和MITSUBISHI等系统的数据采集分析管理软件,是为配合现场离散型智能化生产线的运行而开发,其主要功能有产量统计、数据分析、设备状态实时监控、生产工件在线测量结果保存以及根据测量结果进行自动刀具补偿、生产工件的上下线时间及工序等数据存储。同时,软件集成SPC模块,经读码器识别上、下线及中间环节零件的二维码,经测量机检测产品的长度、直径和几何公差 ,生成Cpk制程图(见图4)等。

图4 产品Cpk制成图示意

(4)工控机CNC和PLC间互联互通强

自动化生产现场既会集成机器人,又会添置/改造CNC装备,还有安装3D识别;既会优化刀具寿命管理,又会开通线外补偿,还会嵌入SPC工作站;既会新增仓管物联网,又会开发中控软件,还会AGV物流输送。这些均要基于研华等工控机、FANUC或SINUMERIK等系统、S7-1200或MELSEC等PLC,进行握手协议的一致性网络组态(见图5),实现海量数据的互联互通,使员工扫码上线、开工要货、完工交产、刀条扫码流转、坯料识别跟踪、产品项点全数检测及刀具数据实时补偿等过程实现控制数字化、操作无人化、管理精细化与生产自动化,进而实现MES环境下计划、调度、设备、生产和能效的全过程闭环管理。

图5 输入轴智能化生产线的网络拓扑示意

2.刀具及其数据的采集处理

在智能制造发展新形势下,刀具生产商应当面向客户为导向,提供个性化定制刀具,满足智能化无人值守和长时间大寿命切削的产线要求;刀具供应商应当充分利用海量数据,全面调度,协同销售,迅捷服务,满足刀具用户个性化产品加工的快变需求;刀具用户应当构建云平台,建设离散型智造系统,致力挖掘现场刀具寿命数据和产品质量特性,实时共享MES环境下刀具效能,及时发布个性化刀具信息,快速调整产线状态,适应市场订单需求;智造系统供方务必紧扣智能制造脉搏,透析产线建造的工业信息化要求,运用先进仪器、高端装备和实时MES,研制具有集成性、实时性、可视化、精益化和自适应自学习等特点的智造工厂,满足制造业管理技术、软件技术和信息化技术的不断发展需求。

(1)刀具生产商的个性化供应策略

规模大小不一的刀具生产商,其产品适应特点有着较大差异,面向的客户也会丰富多彩,个性化的供应策略随之截然不同。

在减材制造领域内,山特维克可乐满公司基于刀具大数据平台,围绕刀具简便快捷多样一体化的发展要求,向用户直销式推出在线刀具组装器(见图6),用以帮助施工员优选适合刀具,快装完整刀具,明晰刀具价格,查看三维造形,生成图形文件,兼容CAM软件,提高仿真精度。

硬质合金刀具制造商之一的山高刀具借助微信公众号“金属加工”和抖音号“MW1950”,向用户提供刀片崩裂、梳状微崩、难断屑和表面精加工等问题的创新解决方案,用以优化刀具生产率。

图6 在线刀具组装器示意

有的刀具厂商会借助各省份及全国性职业技能大赛,免费提供车刀、钻头和丝锥等个性化刀具,并以赛前实训平台打包销售形式,推广刀具个性化服务,拓展院校应用市场。

(2)刀具供应商的协同性销售手段

随着人工智能、大数据等新技术的广泛应用,互联网与产业融合的发展程度日益加深。刀具供应商应充分利用互联网平台,借助共享数据,采取协同性销售手段,与客户建立自然和有价值的微营销关系,从先前的艺术性人际关系处理向互联网属性的科学性知识交互转变,从而适应新形势的刀具市场营销变化。这一点可以充分借鉴高端机床的销售经验:A有客户,B有资源,C有情报,D买装备,也就是(A+B+C)→D。

(3)刀具用户的海量数据采集共享

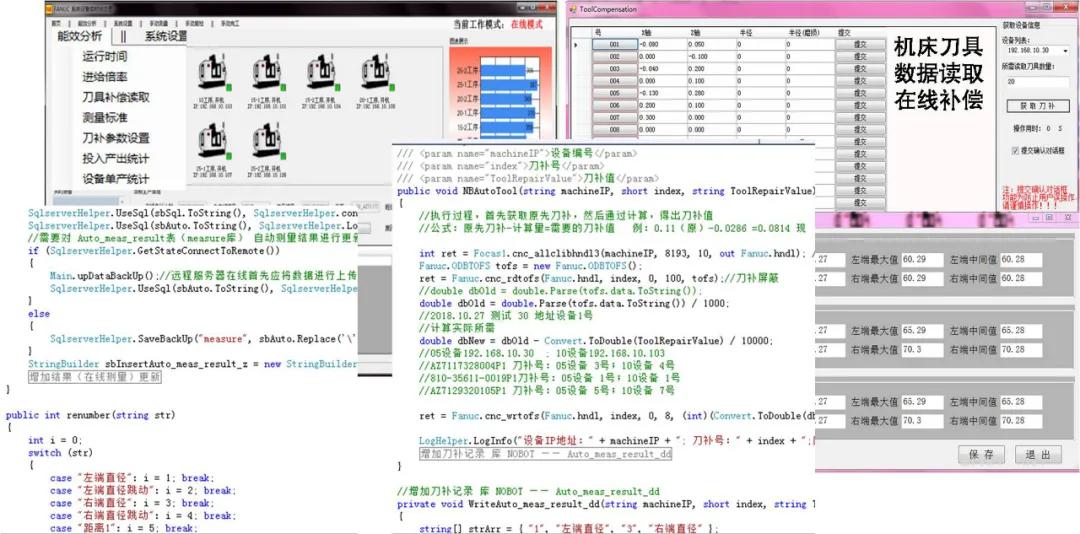

在今后基于MES环境的网络化车间管控系统中,用户产线均会具备5个过程:数据采集→统计分析→系统协调→自适应自学习→人工智能。于是,刀具用户便会借助数据采集分析软件,获取刀具切削力曲线,经由宏程序读取当前刀具地址来判断换刀状态以及新刀具自动退刀补加工,通过产品在线测量结果自动进行刀具补偿,最终刀具数据、产品数据、机床数据、生产数据和管理数据实现网络化共享。图7为数据采集分析软件及刀具补偿源代码。

图7 数据采集分析软件及刀具补偿源代码

(4)智造系统供方的全局服务意识

正如金属加工直播“没到过马扎克的工厂,你无法想象制造业的未来将会是…”,未来智造系统的生产设备将会全部联网,采用CPC生产管理软件和工艺管理系统CAPP,配置产品型数据库管理PDM,运用质量管理数据平台DDES,大量使用智能化的柔性制造FMS等装备。基于MES环境的制造业会被挖掘出全面的有用的信息,并被快捷、高效处理,进而释放出数据的价值,获知彼此间的关联关系,实现数据、技术、业务流程和组织结构四要素的互动创新和持续优化。为此,智造系统供方应立足于全方位服务,向用户提供涵盖面广、兼容性强、数据量大、共享度宽和智能化深的产线建设方案,做到创新发展、智能发展和绿色发展,不断满足用户日益增长的个性化定制需求。

3.结语

2020年,多地区会以“实施万项技改、推进万企转型、完成数千亿元”为目标,密集释放一系列技改政策红利。刀具生产商、刀具供应商和智造系统供方务必抓住各大用户产业转型的技术改造契机,提供产品全生命周期式智能化建设服务,满足工业现场海量数据采集处理要求,实现云平台的生产、财务、质量和机床等信息的共享。

参考文献:

[1] 刘胜勇.智造系统中切削刀具的应用与发展[J].金属加工(冷加工),2019(3):Ⅷ,1-3.

[2] 刘胜勇.在线刀具组装器助力减材制造[J].金属加工(冷加工),2019(Z2):167-171.