除了刀具材料和刀具涂层之外,金属切削刀具的磨损与其宏观和微观几何参数有着重要的关系。宏观几何参数主要包括了刀具的直径:长度比、与前角和后角有关的切削楔几何参数、切削刃数量、螺旋角以及容屑槽的形状和大小。而微观几何参数则主要指的是切削刃的形状。

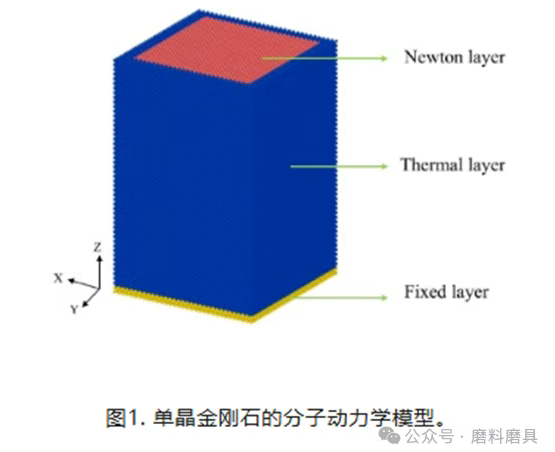

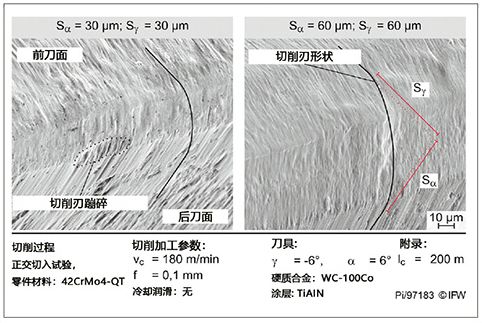

刀具的几何参数,或者说切削刃的微观几何参数描述的是前刀面和后刀面之间切削楔高度部的几何参数,这一部分通常都简称为切削刃的圆弧棱边。按照K-Methode 方法可以用切削刃尖端的参数Sα和 Sγ 来描述圆弧棱边的大小以及是否对称(参见图1)。其中,Sα 描述的是从理想的锋利切削刃拐点至后刀面之间的长度尺寸,Sγ 表示的是从理想的锋利切削刃拐点至前刀面之间的长度尺寸。

微观几何参数对切削刀具的磨损有着重要的影响。例如,在几乎所有规定几何形状的切削加工都证明了:与有着切削刃棱边锋利的切削刀具相比较,切削刃棱边倒圆的刀具使用寿命都提高了100%。因为棱边倒圆可以减少局部载荷,从而减少切削刃棱边的崩碎(参见图1)。

图1:不同切削刃棱边倒圆的 REM 照片

使用棱边倒圆切削刃进行试验

切削刃棱边倒圆刀具的最大潜在应用领域是硬质合金刀具的钢材切削加工。而此时刀具切削刃棱边的稳定性不仅仅只取决于棱边倒圆的几何参数,而且与硬质合金的材料有着密切关系。硬质合金材料的机械强度和热强度性能决定了它的承载能力。在与德累斯顿市弗劳恩霍夫陶瓷技术与系统研究所IKTS 合作的研究项目中对不同硬质合金材料棱边倒圆车刀的影响因素进行了试验测试。在这些试验测试中,研究人员有目的的改变了棱边倒圆的几何参数,以便了解刀具材料、切削刃棱边倒圆几何参数和磨损机制之间的相互作用。

正交切入试验时被切削材料牌号为42CrMo4-QT,使用的车床型号为Glidemeister CTX 520 Linear,使用了四种不同的硬质合金材料车刀(参见图2)。首先车削的是一根光轴;这样就不会使可转位刀片的刀尖半径有过多的切入,其磨损情况也可以简简单单的用数字显微镜检查评估。

图2:刀具切削刃棱边倒圆对磨损影响的试验设备。所用硬质合金刀具的切削工况可通过合适的切削刃棱边倒圆来加以改善、优化。

所有试验测试时的进给量都是f=0.1mm,相等的槽宽 b=2mm和恒定的切削速度Vc=180m/min。在所有试验中所有的刀具都是前角 γ=-6°和后角 α=+6°。

这些刀片都在IFW 汉诺威制造工程和机床研究所中进行了成型磨削,并进行了棱边倒圆。这就得到了多种不同的棱边倒圆变型。然后在硬质合金刀片上涂覆一层厚度约3μm 的 PVD-TiAlN 涂层。最后,用GFM Mikrocad 显微镜对切削刃的几何参数进行检测和评判,以便能够反应各个刀片棱边倒圆的真实磨损情况。

材料和切削刃形状决定了刀具的磨损程度

可转位刀片的PVD-TiAlN 涂层对硬质合金刀片的磨损情况有着重要的影响。刀片的断裂韧性和热硬性会导致出现不同的棱边磨损机理。棱边倒圆是对称的,两侧均为30μm。

TiC 碳化钛含量为 4% 的硬质合金刀片的热硬性较低、断裂韧性较高,因此在切削刃棱边倒圆处没有出现脆性的金属材料破坏现象,切削刃棱边倒圆30μm 的微观几何参数保证了切削刃的稳定性。但它的缺点是在前刀面出现扩散性的磨料磨损(月牙坑状磨损)。由于切屑在前刀面流过时产生的摩擦使得前刀面受到的热负荷最高。较低的刀具热硬性会导致强烈的前刀面磨损,磨损的月牙坑宽度尺寸KB 的最大值可以达到 110μm。

当TiC碳化钛含量达到13%时能够明显的提高刀具的热硬性,因此也明显的减小了前刀面的月牙坑磨损面积。提高了的热硬性导致了明显减小的月牙坑宽度(KB=89μm);但碳化钛含量的增加也降低了硬质合金刀片的断裂韧性。刀具切削刃的崩碎直接影响了表面加工质量,也导致了必须提前更换刀具。

在使用了合适的刀具涂层和合适的切削加工参数之后也不能忽视刀具材料性能的影响。尤其是PVD 涂层较薄时会在切削了几分钟之后将涂层磨掉,此后负责切削的就是硬质合金基质材料了。

因此,总是要选择合适的硬质合金材料的刀具来进行切削加工。如果没有合适的硬质合金材料时,则可以通过切削刃制备的工艺过程来优化、改善刀具的磨损,尽可能的保证切削加工过程的可靠性。切削刃的棱边倒圆能够明显的改善刀具和被加工零件之间的接触长度,对切屑的形成、切削热、切削过程的力等都有明显的作用和影响,因此也能对刀具磨损产生积极的影响。

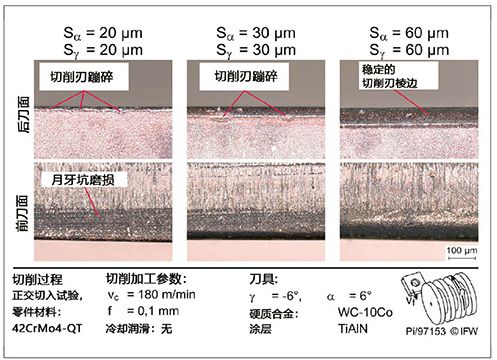

图3:不同切削刃倒圆度对磨损的影响

图3 所示为有着对称棱边倒圆的硬质合金基质(WC-10Co)的磨损照片,各棱边倒圆的参数为20μm、30μm 和 60μm。前刀面照片中可以清楚的看到:微观几何参数提高后对月牙坑边缘的磨损有着明显的影响。在所有棱边倒圆中,120 μm的月牙坑宽度有着很好的可比性。之所以如此是因为在切削刃棱边倒圆半径增加后前刀面处的接触长度变化很小。

而在形成切屑的区域内以及在后刀面处,不同的切削刃棱边倒圆对刀具与零件接触长度的影响则非常明显。因为较大的棱边倒圆半径有着较大的圆弧长度,用较大的圆弧承受负载时刀具材料承受的应力下降了,刀尖的局部应力峰值也减小了。

棱边倒圆能够提高切削性

能根据不同的刀具材料和零件材料组合和选用的切削加工参数,切削加工过程中产生的峰值应力有可能超过硬质合金材料能够承受的强度,从而带来硬质合金刀具切削刃的局部崩碎。在切削刃棱边倒圆只有20μm 和 30μm 时可能会出现切削刃的局部过载、导致局部崩碎(参见图3)。

将棱边倒圆提高到60μm 时就改善了负载分布的情况,降低了棱边倒圆承受的应力,从而提高了切削刃的稳定性。根据Rehe先生和Bergmann 先生得出的结论:提高切削刃棱边倒圆这一参数会导致后刀面磨损的加剧。在微观几何参数20μm 时刀具的磨损痕迹宽度VBB 会从 9μm 提高到微观几何参数 60μm 时的25μm。但连续性的磨损是非常容易监控的;这也就能够减少切削加工中出现的废品数量了。然而,最佳的切削刃棱边倒圆受到切削刃稳定性和最小连续性磨损之间的限制。

所进行的试验测试能够反应不同硬质合金基质的磨损机理以及不同切削刃棱边倒圆几何参数带来的变化。在工艺过程和刀具设计过程中需要系统的设计方法来保证在实际切削加工之前就能有最佳的切削刀具和合适的切削刃棱边倒圆的几何参数。利用这种方法就能够避免选择、使用那些不理想的切削加工参数,从而也就避免切削刃的崩碎。

图4:硬质合金专用切削刃可防止过早开裂并实现可靠的加工

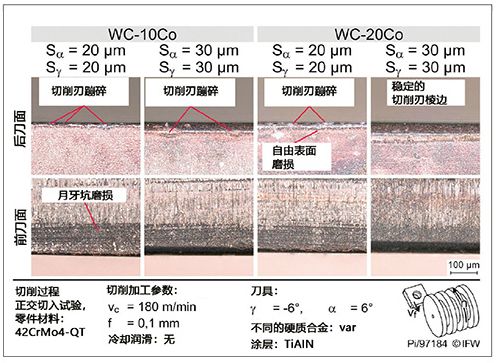

图4 所示为有着两种不同切削刃棱边倒圆的两种不同硬质合金刀具。硬质合金刀具的材料是含钴量10% 和 20% 的碳化钨刀具。因此,WC-20 Co 刀具的断裂韧性明显的要高一些,崩碎破坏的可能性明显要小一些。这就使它的切削刃棱边倒圆参数Sa=Sy=20μm 可以提高到 30μm,从而提高切削刃的稳定性。较大的棱边倒圆参数同时也将后刀面磨损从23(Sa=Sy=20μm)提高到了40μm(Sa=Sy=30μm),但所有硬质合金材料的硬度较低,只有维氏硬度1175 HV10。

进一步提高切削刃棱边倒圆参数时会带来更大的磨料磨损,因此,在现有的刀具材料、零件材料和切削加工工艺参数中,切削刃棱边倒圆微观几何参数30μm 带来的磨损最小了。相同的切削刃棱边倒圆微观几何参数在含钴量10% 的硬质合金刀具中出现了切削刃崩碎的问题。原因是它的断裂韧性较低,切削刃崩碎的趋势更高。在使用这种硬质合金刀具时,切削刃棱边倒圆的几何参数应增大到60μm 左右(参见图 3)。但不要仅仅只考虑切削加工的工艺参数和零件材料是否匹配的问题,也要考虑刀具材料的性质是否匹配的问题。

IFW 研究所还在不断的进行试验、测试。在《不同硬质合金基材的切削刃棱边倒圆项目》的框架内,这一硬质合金材料、切削刃棱边倒圆和切削加工参数之间相互关系、相互作用的试验研究将到2020 年年底结束。这一研究项目的目标是:得出一套适合于刀具设计和确定切削加工参数的常规方法。这种方法应能减少刀具生产厂家刀具设计的工作量,同时也能保证设计制造的刀具有着最长的使用寿命。