随着机械加工业的发展,人们开始大力发展切削新技术,使机床切削速度更快,切削负荷更大、切削温度更高,同时不断有新工艺出现来适应新材料的加工。新的切削技术主要包括非常温切削(液态氮和低温风冷)、干式切削、硬态切削、高压冷却切削、高速与超高速切削、高压切削、激光辅助切削、射流加工、水蒸气切削以及微量润滑切削等。

一、高速切削技术

高速切削理论是由德国物理学家萨洛蒙(Carl·J·Salomon)于1931年提出的,该理论的核心思想是任何一种材料均对应一个临界切削速度,在常规切削速度范围内,即在达到临界切削速度前,切削速度和刀具的磨损均随切削速度的增大而增大,但在切削速度超过临界切削速度后,若继续提高切削速度,切削温度反而降低,而且刀具的磨损也减小。因而高速切削能够大幅缩短切削加工时间,提高生产效率,而且还能获得较好的加工表面质量和较高的加工精度。

目前对于高速切削速度的范围也没有确切的界定,通常认为高速切削的切削速度应高于常规切削速度的5~10倍以上,进给速度一般为2~25m/min,有的可高达60~80m/min。加工材料和加工方法不同,高速切削速度范围也有所区别,例如铸铁的高速切削速度范围为900~3000m/min,而铝合金和钛合金材料的高速切削速度范围则分别为1000~7000m/min和100~1000m/min;高速车削的切削速度范围一般为700~7000m/min,而高速铣削和高速磨削的切削速度范围则分别为600~6000m/min和5000~10 000m/min。

(一)高速切削技术的特点

高速切削技术已经成为集高效、优质、低耗于一体的先进制造技术,与常规切削相比,高速切削主要有以下优点:

(1) 生产效率高。由于高速切削具有很高的切削速度和进给速度,因此高速切削时单位时间的材料去除率比常规切削有了大幅提高。高速切削特别适用于航空航天、汽车工业和模具制造等对材料去除率要求较大的行业。例如高速铣削某航空铝合金零件时,若将机床主轴的转速由4000r/min 提高到20 000r/min,则单位时间的材料去除率可增加3倍,生产效率将是普通铣削的4~5倍。

(2)切削力小。虽然高速切削的切削速度很高,但由于切削参数较小,因此同常规切削相比,剪切变形区反而变窄,剪切角增大,使切屑的流出速度大大加快,切削变形反而减小,因此高速切削的切削力比常规切削力降低30%~ 90%,所以高速切削特别适合于加工机床丝杠、飞机上的机翼壁板等细长轴类、薄板及薄壁类等刚度较差的零件,目前采用高速切削加工飞机上的薄壁零件的壁厚最小可达3~5μm。

(3)热变形小。高速切削具有很高的进给速度和切削速度,能够大大缩短工件的切削时间,因此90%以上的切削热还未传给工件就已被高速流出的切屑带走,所以因温升而导致的工件热变形甚微,故高速切削非常适合于加工细长的、易热变形的、精度要求较高的零件。

(4)加工精度高。高速切削时工件基本处于“无振动”的平稳状态,加之切削力和切削热的影响较小,所以更容易获得较高加工精度的零件。例如高速切削淬硬钢材料时能获得的表面粗糙度值Ra<0.6μm,高速铣削灰铸铁工件时,其表面粗糙度值Ra可低至0.63μm,相当于磨削的工艺水平,因此高速切削特别适用于光学仪器及精密制造工业等领域。

(5)可加工难加工材料。由于高速切削具有较小的切削力和切削变形,所以刀具不易磨损,可用于加工某些难加工的材料。如航空航天工业大量采用铝合金、镁合金、镍合金及钛合金等材料,这些材料普遍具有高强度、高硬度、高耐磨性和耐冲击等特性,传统的加工方法存在切削温度高、切削变形大、加工质量差、刀具磨损严重及加工效率低等问题,而高速切削则能有效地减少刀具的磨损,延长刀具使用寿命,提高生产效率,并获得较高的加工表面质量。

(二)高速切削加工技术的应用

高速切削技术广泛应用于航空航天、汽车制造、模具工业、电子行业、光学仪器及精密机械等领域,也越来越多地用于切削软材料,如橡胶、各种塑料、木头等。

(1)在航空航天工业中的应用。航空航天产品中有许多具有薄壁、腹板等结构的零件,其刚度较差,加工时易变形,所允许的背吃刀量较小,因而高速切削成为加工此类零件的最佳选择。例如采用整体制造法生产F-15战斗机,由于省略了铆接等中间工艺环节,零件的数量减少了42%,提高了生产效率。

(2)在汽车制造业中的应用。20世纪90年代,高速切削技术逐渐开始用于加工发动机缸盖、缸体和变速箱等汽车零部件,减少了切削工时,降低了成本,保证了加工质量,提高了生产效率。

(3)在模具制造业中的应用。电火花加工是模具制造行业常用的加工方法,但存在加工质量不高,加工效率较低等问题。高速切削不仅能有效缩短模具加工周期,获得较高的模具曲面形状精度和较小的表面粗糙度值,而且还能加工硬度超过 60HRC的材料,完全可以代替电火花加工和磨削加工。

二、干切削

(一)干切削的特点

干切削加工是一种加工过程不用或微量使用切削液的加工技术,一种对环境源头进行控制、清洁环保的制造工艺。它作为一种新型绿色制造技术,不仅环境污染小,而且可以省去与切削液有关的装置,简化生产系统,能大幅度降低产品生产成本,同时形成的切屑干净清洁,便于回收处理。干式切削如图9-1所示。

干切削对刀具必须要有严格性能要求:

(1)具有优良热硬性、耐磨。干切削切削温度通常比湿切削时高,热硬性高的刀具材料才能有效地承受切削过程高温,保持良好耐磨性。

(2)较低摩擦系数。降低刀具与切屑、刀具与工件表面之间的摩擦系数,一定程度上可代替切削液润滑作用,抑制切削温度上升。

(3)较高的高温韧性。干切削时切削力比湿切削要大,且切削条件差,因此刀具应具有较高的高温韧性。

(4)较高的热化学稳定性,干切削高温下,刀具仍然保持较高化学稳定性,减少高温对化学反应催化作用,从而延长刀具寿命。

(5)具有合理刀具结构几何角度。合理刀具结构几何角度,不但可以降低切削力,抑制积屑瘤产生,降低切削温度,而且还有断屑、控制切屑流向功能。刀具形状保证了排屑顺畅,易于散热。

干切削相对于采用切削液的传统湿式加工而言,是环境污染源头控制的清洁制造工艺,具有以下特点:

(1)形成的切屑干净、清洁、无污染,易于回收和处理。

(2)省去了与切削液有关的传输、回收、过滤等有关装置及费用,简化了生产系统,节约了生产成本。

(3)金属切削当中,一般刀具成本占整个加工成本的4%~7%,切削液及处理费用占16%左右,干切削省去了切削液处理有关的费用。

(4)不污染环境,也不发生与切削液有关的安全及质量事故,在车、铣、钻、铰及镗削等加工中得到了成功应用。

(二)干切削的应用

日本三菱、美国格里森等公司,都在这方面开展了卓有成效的研究,重庆机床集团在数控高速自动干切滚齿机的研制和生产,也取得了突破。

日本三菱推出的“GE06A”干式切削滚齿机,通过主轴和刀架轴的高刚性化与低发热化,提高床身的热容量,从而在高速加工时,能保证加工的稳定性和高精度。干式滚切对滚刀有特殊的要求,三菱设计的专用干式滚刀,采用MACH7 高速钢,表面涂有专用涂层,有助于散热并减少刀具损耗,其寿命可延长到一般湿切方式的5倍。这一系统在加工汽车末级传动齿轮、大型载重齿轮、汽车小齿轮及行星齿轮时效果都很理想,生产成本至少降低40%。

格里森用硬质合金滚刀在Phoenix 机床上采用干式切削法加工锥齿轮,与传统的高速钢刀具湿式切削法相比,降低切削时间50%,而且齿轮的表面质量和几何精度也大大提高。这一系列滚齿机,滚切转速可达3000 r/min。PHOENIXⅡ系列最新“600HC”的推出,对于直径为600 mm锥齿轮和准双曲面齿轮的加工,在生产大型齿轮方面取得突破。

美国蓝帜菲特(LMT-Fette)用硬质合金刀具干式滚切齿轮,使齿轮单件加工时间和成本明显降低。日本坚藤铁工所开发的 KC250H 型干式滚齿机,采用硬质合金滚刀、冷风冷却、微量润滑,进行高速滚齿,由于供给的是温度稳定的冷风,工件的热变形极小。它与传统的采用高速钢滚刀 KA220 型湿式滚齿机相比,加工速度提高了 3.2 倍,齿轮精度也明显提高。

2008年,重庆机床集团数控高速自动干切滚齿机实现七轴数字控制及四轴联动自动干式切削,它彻底抛弃传统的冷却液和切削油,加工过程中无切削液的飞溅和油雾的产生,对环境和操作者无污染和伤害,实现了绿色环保加工。与普通滚齿机相比,加工效率是湿式切削的2~3倍,单件成本仅为传统机床的60%。

三、硬态切削技术

(一)硬态切削技术的特点

硬态切削是指采用陶瓷或超硬CBN刀具对硬度大于50HRC的淬硬钢进行精密切削的加工工艺。与磨削相比,硬态切削具有很好的工艺柔性、经济性和环保性能。因此,用硬态切削来代替磨削在当今的机械加工中得到了越来越广泛的应用。所以在汽车制造行业和其他领域中,如淬硬钢、高硬度铸铁、高温合金等高硬材料的加工中,耗时和高成本的磨削和抛光的加工工艺越来越多地被硬态切削取代。

硬态干式切削机理就是被切削金属层的软化作用机理。金属软化效应即工件硬度随切削温度的升高而降低,并进一步影响已加工表面的形成。在硬态切削过程中,刀尖附近产生大量的热量对金属软化效应起着决定性作用。

适合于硬态切削的刀具主要有PCBN刀具、陶瓷刀具、超细硬质合金刀具等。由于PCBN刀具耐磨损,保持加工精度的能力强,特别是加工硬度高于55HRC 的材料,普遍采用的是PCBN 刀具。PCBN刀具的硬度仅次于金刚石,比硬质合金和陶瓷刀具材料硬度高2~3倍,具有较好的耐磨性、化学稳定性(1200~ 1300℃与铁系金属不发生反应)、较低的摩擦系数、较好的导热性和耐热性 (800~1000℃)等优点。因此,PCBN刀具与硬质合金、陶瓷材料相比,在硬态干式切削条件下具有更明显的优势。如今,PCBN刀具已成功应用于淬硬钢、铸铁、超级合金以及高硬表面层等材料的车削、铣削和钻削,如图9-2 所示对型芯进行硬态切削。

硬态切削的特点是切削力大(特别是背向力比主切削力还大)、切削温度高、刀具寿命短,作为零件的最后成形工艺,要保证达到工件、表面完整性和工件精度的加工要求,而且不比用磨削工艺加工的工件质量差,依据加工精度和表面质量要求,硬切削中所用刀具材料应满足以下要求:

(1)高硬度和耐磨性。在硬切削中为保证加工精度,在刀具/工件接触区的刀尖必须具有较好的抵抗变形能力,如金刚石显微硬度可达10 000HV;CBN由于晶体结构与金刚石相似,化学键类型相同,晶体常数相近,其显微硬度也可达到8000~9000HV;陶瓷刀具硬度可达92~96HRA。

(2)高的热导率和良好的导热性。在切削过程中会产生切削热,刀具材料的热导率影响刀具和工件的膨胀程度。具有高的热导率的材料可减少工件几何精度误差的产生。各类刀具材料中金刚石的热导率最好,PCBN仅次于金刚石,而且随温度升高其热导率增大,陶瓷刀具的导热性稍差。

(3)由于硬切削高的切削力在刀具/工件接触区引起高应力,因此,刀具材料应有较高的抵抗机械应力和磨损的能力。

(4)为防止切削刃上微沟槽的形成和提高刀尖保持原来几何形状的能力,刀具材料必须具有抵抗磨粒磨损的能力。这对于保证工件的精度和表面质量具有重要作用。

(5)良好的高温稳定性。因为在硬切削中切削力较高,所以导致大量的切削能,这些切削能几乎全部转化为热量,从而使得接触区温度很高。这就要求刀具材料有良好的高温稳定性,才能保证硬切削顺利进行。金刚石的耐热性为700~800℃,PCBN的耐热性可达1200~1500℃,陶瓷刀具的耐热性一般为1100~1200℃。

(6)优良的化学键稳定性。PCBN的化学惰性特别大,在1300℃时也不与铁系材料发生化学反应,在2000℃才与碳发生反应,在中性、还原性的气体中,对酸碱都是稳定的;金刚石与钛合金的粘接作用比较小;而陶瓷刀具的化学稳定性则取决于其成分。

四、水蒸气冷却切削技术

水蒸气冷却切削技术的特点

水蒸气冷却切削是将过热水蒸气喷射到切削区以达到冷却润滑的一种切削方法。它的切削系统由水蒸气发生装置、水蒸气传输与控制系统和机床系统组成。研究表明,水蒸气冷却切削可以减小切削力和工件表面粗糙度值,明显降低切削温度,生成的切屑更规则合理,润滑性有所提高。

一般认为切削冷却润滑剂的温度越低,冷却效果越好,但冷却润滑剂必须进入刀-屑接触区才能起作用,这就需要冷却润滑剂具有较好的渗透和扩散能力,气体因粘性阻力比液体小,扩散能力较强,较容易渗透。水蒸气价格低廉又无污染,是一种很好的绿色润滑剂。目前,该技术仍处于研究阶段,主要存在以下问题:

(1)水蒸气发生装置能耗较大,尚须进一步研究能耗低、保温性好、结构简单合理的水蒸气发生装置。

(2)水蒸气的润滑机理还需进一步深入研究,切削过程的润滑模型尚不明确。

(3)尚需对不同的工件材料进行大量切削性能试验和研究,选择合理的加工参数及确定最优喷射角度和流量等。

五、低温风冷切削技术

低温冷风切削时,工件和刀具的温升低、变形小,刀具后端面切削阻力减小。而且由于切削点的温度相对平稳,加工表面残余应力小。当加工点的温升低于-60℃,工件加工界面残留应力趋于零时,对提高加工精度具有重要意义。低温冷风切削技术是干式切削技术的一种,其原理是通过专用设备将压缩空气的温度降低到零下-40~-50℃,并混入微量润滑剂,对切削点实施冷却、润滑和排屑,达到冷却的目的,实现了绿色、环保、高效的清洁加工。

(一)低温风冷切削技术的特点

(1)提高加工质量。使用低温冷风切削工艺后,由于采用稳定的低温冷风,大大减少了工件的热变形,还能够降低加工表面的粗糙度,使产品的加工质量稳定可靠。

(2)提高刀具寿命。在金属切削加工过程中,刀具刀尖切削点的温升对刀具寿命的影响很大,低温冷风切削就是向刀尖的加工部位喷射零下-40~-50℃的低温气流,并混入微量油雾润滑剂,产生低温气流降温、微量油雾润滑切削和排屑的作用。使用相同材料的车刀进行切削试验表明采用低温冷风切削可明显提高刀具的使用寿命,如分别用10℃、-5℃、-10℃、-20℃以及-30℃的冷风冷却切削,以横刃面磨损至0.1mm为参考点,在风温为+10℃时切削长度为140m;风温为-5℃时切削长度为330m;风温为-10℃时切削长度为760m,风温为-20℃时切削长度为1220m,风

温为-30℃时切削长度高达1400m。低温冷风切削法尤其适合钛、镁、钼、高硅铝合金以及不锈钢等难切削材料和薄壁材料的加工。

(3)提高加工效率。在金属切削加工过程中,采用低温冷风切削可以提高加工质量和提高刀具寿命,同时也提高了机床的加工效率。有研究表明,低温冷风车削可以提高效率1倍,低温冷风磨削可以提高效率3~4倍,低温冷风钻削(内冷方式)可以提高效率20倍以上。

(二)低温风冷切削技术应用

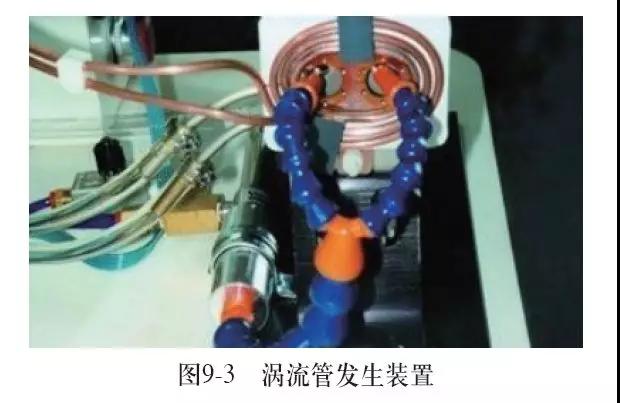

东莞安默琳机械制造技术有限公司生产超低温微量润滑系统,为保持低温冷风加工,将低温冷风气雾直接通过气动装置到达刀具内孔,并由端部喷出或通过喷管外部供给冷却加工,以达到最佳使用效果,适用于高镍合金、钛合金、不锈钢等所有难加工材料金属或切削量大而切削温度较高的场合,或不能使用油加工的特殊场合。图9-3所示是涡流管发生装置,图9-4是压缩机制冷发生装置,图9-5是超低温微量润滑系统。

(未完待续)