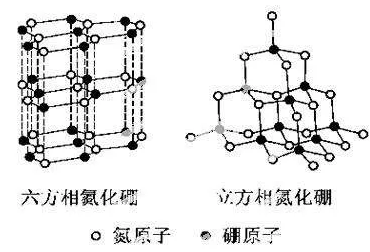

很长一段时间里,立方氮化硼被认为在自然界不存在,直至2009年,美国加州大学河滨分校、劳伦斯·利弗莫尔国家实验室的科学家和来自中国、德国科研机构的同行一起,在中国青藏高原南部山区地下约306公里深处古海洋地壳的富铬岩内找到了这种矿物,其在大约1300摄氏度高温、118430个大气压的高压条件下形成了晶体。

什么是CBN(立方氮化硼)?

立方氮化硼CBN(CubicBoron Nitride)是20世纪50年代首先由美国通用电气(GE)公司利用人工方法在高温高压条件下合成的人造立方氮化硼刀具(CBN刀具),其硬度仅次于金刚石而远远高于其它材料,因此它与金刚石统称为超硬材料。立方氮化硼是由六方氮化硼和触媒在高温高压下合成的,是继人造金刚石问世后出现的又一种新型产品。

20世纪70年代,前苏联、中国、美国、英国等国家才相继研制成功作为切削刀具的CBN烧结体——聚晶立方氮化硼PCBN(Polycrystalline Cubic Boron Nitride)。从此,PCBN以它优越的切削性能应用于切削加工高硬度铁、钢件等黑色金属材料。

PCBN刀具的结合剂可归纳为3大类:

金属结合剂,如Ti、Co、Ni. Cu、Cr、W等金属或合金,在高温下易软化,影响刀具寿命;

陶瓷结合剂,如Al2O3耐高温,但冲击韧性差,刀具易崩刃和破损;

金属陶瓷结合剂,如碳化物、氮化物、硼化物等与Co、Ni等形成的固溶体等,解决了上述两类结合剂之不足。

CBN(立方氮化硼)刀具材料的性能、特点

具有很高的硬度和耐磨性

CBN单晶显微硬度为8000~9000HV,是目前已知的第二高硬度物质,PCBN复合片的硬度一般为3000~5000HV。

具有很高的热稳定性和高温硬度

CBN的耐热性可达1400~1500°C,在1300°C时不发生氧化,在800°C时的硬度为Al2O3/TiC陶瓷的常温硬度。因此能高速切削高硬度的钢铁材料及耐热合金,刀具的粘结与扩散磨损较小。

有较好的导热性,与钢铁的摩擦因数较小

抗弯强度与断裂韧性介于陶瓷与硬质合金之间

热稳定性大大高于人造金刚石,在1300℃时仍可切削,具有很高的抗氧化能力,在1000℃时也不产生氧化现象,铁元素的化学惰性也远大于人造金刚石,与铁系材料在1200至1300℃高温时也不易起化学作用,但在1000℃左右时会与水产生水解作用,造成大量CBN被磨耗,因此用PCBN刀具湿式切削时需注意选择切削液种类。

由于立方氮化硼材料的一些列优点,使它能对淬硬钢、冷硬铸铁进行粗加工与半精加工。同时还能高速切削高温合金、热喷涂材料等难加工材料。

CBN(立方氮化硼)刀具的分类和结构

立方氮化硼也可与硬质合金烧结为一体,这种立方氮化硼烧结体的抗弯强度可达1.47GPa,能经多次重磨使用。立方氮化硼刀具有两种:整体聚晶立方氮化硼刀具和立方氮化硼复合刀片。立方氮化硼复合刀片是在硬质合金烧结体烧结一层厚度约为0.5mm的立方氮化硼而成。

整体式

镶嵌式

复合式

CBN刀具的应用

按加工材质划分

高硬度铸铁(硬度HSD75以上),如高铬铸铁、合金铸铁、镍硬铸铁、白口铸铁等材质。典型零部件有轧辊、工业泵。

高硬度钢件(硬度HRC45以上),如高锰钢、高速钢、淬火钢等。典型零部件包括轧臼壁、高速钢轧辊、淬硬齿轮/齿轮轴、轴承、滚珠丝杠、模具等。

普通灰铸铁(HT150/200/250/300)

如发动机缸体、缸盖、刹车盘、制动鼓、皮带轮、离合器压盘等均属于普通灰铸铁。

其他难加工材料

如粉末冶金、高温合金材料、及镍基、铁基、钴基等高硬度堆焊、喷焊、激光熔覆、热喷涂材料等。

按应用行业划分

矿山机械行业

钢铁轧辊行业

航空航天行业

能源行业

汽车行业

CBN刀具的应用

重载切削

高速切削

以车代磨

干式切削

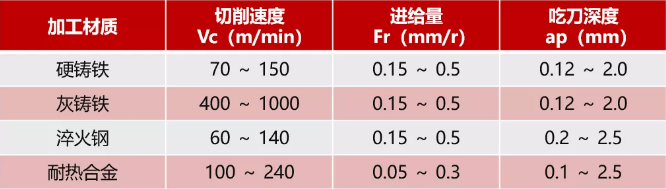

CBN刀具的切削参数

常规切削参数

粗加工时,应尽量保证较高的金属切除率和必要的刀具耐用度,故一般优先选择尽可能大的切削深度ap,其次选择较大的进给量f,最后根据刀具耐用度要求,确定合适的切削速度。精加工时,首先应保证工件的加工精度和表面质量要求,故一般选用较小的进给量f和切削深度ap,而尽可能选用较高的切削速度υc。

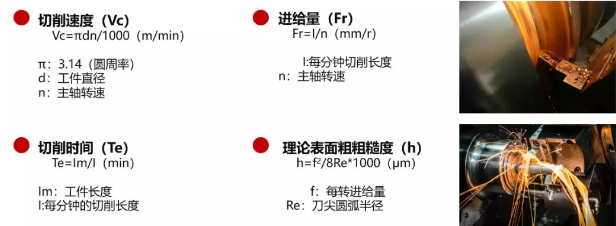

车削加工的计算公式

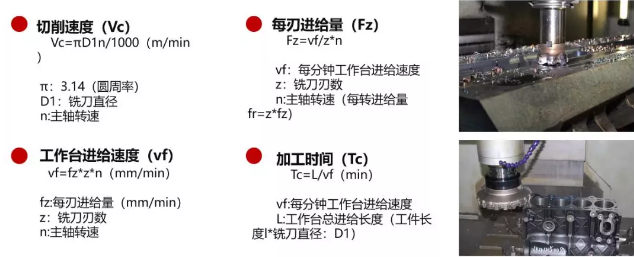

铣削加工的计算公式

CBN刀具的优势

从使用角度来判断

抗冲击性能好,特别是粗加工领域,使用时不崩刃,不碎裂,这是CBN刀具使用安全性的最基本保证。

耐磨性能好,高效加工的同时,能够低成本的代替硬质合金刀具和陶瓷刀片,这是CBN刀具使用经济型的保证。

从制造角度来判断

高纯度、高净化率的原材料、可靠规范的胚体合成工艺,这两项直接决定CBN刀具性能。当然,这也是市场上CBN刀具价格参差不齐的最大原因。

磨加工,由于CBN刀具不像硬质合金刀片具备复杂槽型和涂层,性能主要取决于刀具胚体性能,而磨加工的工艺和精度直接决定切削时的微观性能。所以采用周边磨床刀具成本虽然提高不少,但是CBN刀具的质量和耐用度都会上一个档次。

除了尺寸精度和表面质量外,CBN刀具生产过程中,最容易产生废品的是电镜检测下的微观缺陷。刃口处肉眼看不到的微观缺陷是CBN刀具使用过程中崩刃口的导火索,容易造成使用时出现刀具扎刀问题。

CBN刀具的磨损形式

连续切削中的磨损形式

后刀面磨损

最常见的磨损形式,是刀具与工件材料中的硬粒子摩擦形成的,磨损严重则会致使被加工工件的表面粗糙度和尺寸精度超差,需替换新的CBN刀片。

月牙洼磨损

发生在刀片的前刀面,是由工件材料和切削刀具之间的化学反应造成的。月牙洼磨损会导致切屑处理恶化,影响已加工表面质量,而且过大的月牙洼磨损会削弱切削刃并可能导致断裂。

压力面磨损

主要原因是因为切削速度太快,进给量太大,刀具后角太小而造成压力面磨损。

边界磨损

主要原因是主偏角太大,进给量太大,切削速度太低造成边界磨损。

断续切削中的破损形式

崩刃

这是CBN刀具断续加工钢和铸铁时常见的一种破损形式。它是在切削刃上产生的小缺口,刀刃上几个小缺口或被崩掉一小块。如微崩刃的刀具在允许的磨损限度内还能断续切削,超差则需更换。

剥落

铣削钢和铸铁端面时,在前刀面上常出现的贝壳状剥落。出现此类情况,可通过提高切削速度、降低进给量,使用有负倒棱、刃口经过钝化处理的刀片。

断裂

断续切削工件时常发生的破损形式,这是由于断续切削高硬度工件时冲击载荷过大,短时间切削后发生的早期破损,虽然切削条件适当,但切削较长时间后,没有及时换刀,由于刀具材料疲劳就发生了大块的断裂。

裂纹

CBN刀具在长时间断续切削后,有因机械冲击而引起的平行于切削刃的机械疲劳裂纹,也有因热冲击而引起的垂直于或倾斜与切屑刃的裂纹。当这些裂纹不断扩展合并后,就引起刀刃碎裂或断裂。