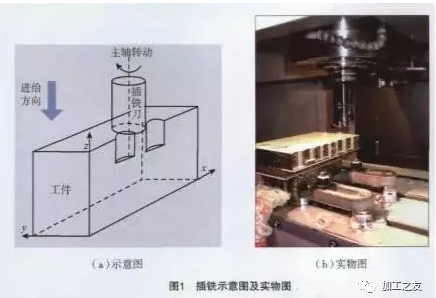

插铣的加工方式先是由国外专家提出的,出现的时间也比较短,但是由于其特殊的加工方式和比较显著的加工优势,近几年受到了国内 外许多专家的关注和研究。所谓插铣法就是在加工过程中刀具沿主轴方向做进给运动,利用底部的切削刃进行钻、铣组合切削,是一种能够在Z方向上快速铣削大量金属的加工方式,主要用于半精加工或粗加工,在重复插铣达到预定深度时,刀具不断地缩回和复位以便于下一次插铣 时可迅速地从重叠走刀处去除大量金属,如图1所示。

特点和应用范围

插铣加工的加工方式比较特殊,与其他加工方式相比,它具有以下一些优点 。

(1)加工效率高,能够快速切除大量金属,相对于普通铣削加工而言可以节省一半以上的时间。

(2)刀具的悬伸长度比较大,特别适用于一些模具型腔的粗加工,并被推荐用于航空零部件的高效加工。

(3)可以对钛合金等难加工材料进行曲面加工或切槽加工。

(4)加工时主要的受力方向为轴向,而径向力较小,因此对机床的功率或主轴精度要求不高并且具有更高的加工稳定性,有可能利用老式机床或功率不足的机床获得较高的加工效率。

(5)可以减小工件变形。

(6)可用于各种加工环境,可以用于单件小批量的一次性原型零件加工,也适合大批量零件制造。

(7)插铣加工能够以相对较低 的进给速度(一般为50r/min以上)切削大量的加工材料。该加工方法对使用老式机床的加工车间而言,其金属的切削速度可以与采用高速加 工方法的较新机床相媲美,有时甚至超过这些较新的机床。

插铣的一个特殊用途就是进行涡轮叶片的加工,这种加工通常是在 三轴或四轴的铣床上进行的。插铣涡轮叶片时,可从工件顶部向下一直铣削到工件根部,通过 X Y 平面的简单平移,即可加工出极其复杂的表面几何形状。

国内外的插铣研究现状

插铣作为一种新型的铣削方式,在制造业中得到了较为广泛的应用,同时实践也证明了它的优点,但由于其出现的时间较短,对其切削机理等 方面的研究仍然较少。目前有关插铣的研究主要集中于插铣的工艺优 化和动力学2个方面。

在插铣的工艺优化方面,北京航空航天大学将插铣应用于对涡轮叶盘的粗加工过程,减小了加工变形,提高了切削效率,并对拐角的插铣 路径进行了优化 。西安科技大学 将插铣应用于大直径、宽深流道二元叶轮的数控加工过程中,用Master CAM软件实现了简单的插铣编程。西北工业大学对TC11钛合金插铣 的铣削工艺参数进行了优化,并研究了工艺参数对铣削力和切削温度的影响 ,并对在四轴机床上插铣开 式整体叶轮的刀具路径做了一定的研究 。北京交通大学针对多曲面 通道的多坐标数控插铣提出了一种非等参数刀具轨迹生成算法,解决了生成无干涉的刀具轨迹问题,可以实 现高效率的粗加工,但对刀具路经的进一步优化没有深入研究。哈尔滨工业大学研究了直纹面叶轮五坐 标插铣加工的关键技术,自主开发了整体叶轮五坐标插铣加工专用计算机辅助制造软件,并对该软件生成 的刀具轨迹进行了仿真和实际加工验证 。

在插铣动力学方面,天津大学对钛合金(Ti6Al4V)插铣过程中的铣 削力进行了深入研究,分析了切削力的特点,构建了切削力分析试验平台,对插铣钛合金过程中的铣削力的变化规律进行了研究,并建立了铣削力模型 ,与此同时,天津大学还对 插铣过程中切削温度场分布进行了深入研究,并建立了温度场有限元分析模型,从而可以较为准确地预测插 铣过程温度场分布。

在国外,Jeong Hoon Ko 提出了一种掏槽插铣铣削力的建模方法, 其基本原理是应用机械论方法得 到与切削厚度有关的铣削力模型参 数,从而建立铣削力模型 [13]。Yusuf Altintas等人研究了插铣过程中的动力和稳定性,分别建立了频域模型和时域模型,并结合所建立的再生切屑厚度的理论模型,实现了铣削力和颤振的预测,并且给出了如何减小铣削 过程中颤振的建议 。

插铣刀具

随着插铣技术的日益成熟和应 用的日益广泛,山高、伊斯卡、英格索尔等各大刀具生产商也纷纷推出了插铣的专用刀片。

目前,插铣刀片一般为硬质合金及其涂层刀具,硬质合金涂层刀具基 体有较高的韧性和抗弯强度,涂层材料高温耐磨性好,因此可以采用高进 给速度和高切削速度。但是对于不 同的工件材料,仍然要选用不同型号 和涂层的刀具,以便于提高刀具寿命和加工精度。例如当对钛合金这类 难加工材料进行加工时,一般的刀片可能会产生很严重的粘刀现象。

对于常用于侧向切削的插铣而言,侧向力的产生会迫使刀具偏移,进而可能会引起颤振现象,造成刀具损坏。刀具和刀片的几何形状在很大程度上决定了切削力的大小,对加工时的刀具路径优化也有一定的影响。目前,出现了一种可用于插铣的新型刀具,该刀具的刀片采用独特的切向夹紧方法,专门应用于长悬臂加工,其弯曲力极小。

用于插铣的CAD/CAM软件

由于插铣技术出现的时间较短且发展并不完善,因此目前大多数 CAD/CAM 软件仍然没有包含插铣功能,一些软件中虽然包含了插铣功能,但缺少适合用户的选项,包括适应各种工件几何 形状的能力(2D、3D 等)和适应各类型铣刀的能力(侧面切削、中心切削等),很多时候仅仅作为一种概念出现,功能并不完善。

在刀具路径优化方面,具有插铣模块的主要有 PowerMILL、Master CAM和Cimatron等软件,但对刀具路径进行优化的效果并不是很好,用户的满意度也较差;在动力学方面,专用于切削的有限元模拟软件ThirdWave可以利用建立三维模型,计算出插铣铣削力和铣削温度场, 但无法计算铣削时刀具的振动,对稳定性问题无能为力。

插铣技术面临的问题

近年来尽管国内外对插铣研究的不断深入,插铣技术的应用也越来越广泛,但是仍然有许多问题亟待解决。

(1)稳定性问题。插铣刀具的悬伸长度过长,使得刀杆的刚度很难保证,从而使得受力的时候容易发生 弯曲现象,而在插铣过程中,刀具不仅会受到切削力的影响,所受的扭矩也不能忽略,使得刀具中心在X、Y、 Z 3个方向上均有偏移,从而可能引起插铣过程中的颤振现象 。

(2)刀具轨迹优化。虽然已经有些CAD/CAM软件中包含插铣模块,但是由于其本身模块的不完善性和加工人员对利用插铣进行加工的 经验仍然较少,如何确定初始加工位 置和选择优化刀具路径的问题仍未能解决,这也在很大程度上局限了 插铣在加工领域的应用。

(3)有关插铣动力学方面的研究仍然较少,从控制铣削力、铣削温 度等角度来减小刀具磨损,确定较好的工艺加工参数仍然很难实现。

结束语

插铣技术是一项正在发展的新型加工技术,由于插铣具有效率高、能够快速切除大量金属的优点,并且非常适合于加工难加工材料(如钛合金)和一些复杂曲面的零件,因此在许多领域,尤其是在航空航天领域正 在逐步扩大应用。目前国内外各大高校、科研机构以及一些公司开发部门对插铣相关技术的关注不断加深,使得对插铣的研究不断深入,从而对 其切削机理更加了解,适用于插铣的CAD/CAM软件和插铣专用刀具也会不断完善和发展。