由中国机床工具工业协会主办的CIMT2019展会于2019年4月15-20日在北京中国国际展览中心(新馆)隆重举办,行业巨擘汇集,精品新品迭出。其中,来自国内外的知名工具企业携两年来的创新产品参展,本文对本届CIMT上展出的部分孔加工、螺纹加工、齿轮加工类刀具展品的技术特点进行介绍和评述。

一、孔加工刀具

1. 肯纳KenTIP FS

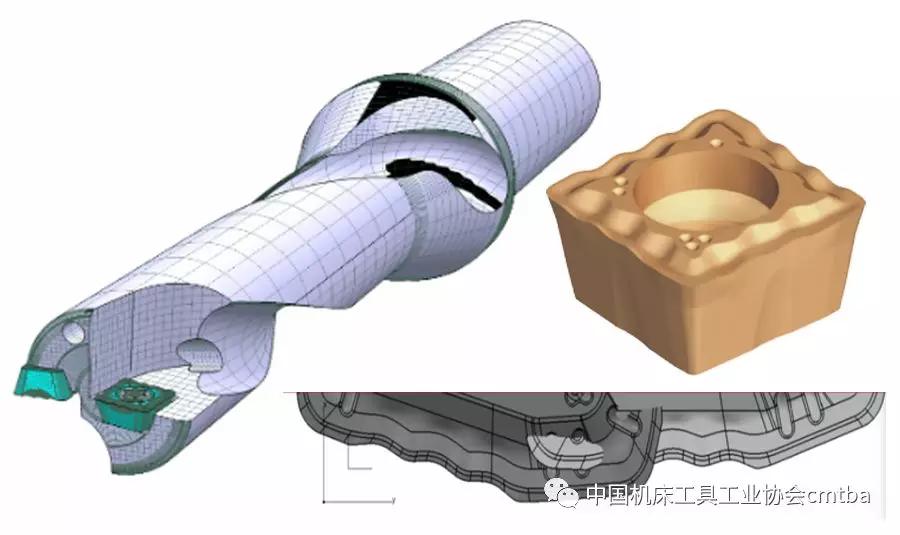

肯纳金属公司将KSEM 模块化钻系统性能可靠和多功能性的优势与同系列小型钻KenTIP的使用便利性以及低进给力的特性相结合,推出了一款全新的6-26mm、1.5–12倍径、采用全硬质合金刀头的模块化钻削产品KenTIPFS(图1)

图1 肯纳KenTIP FS钻头

FS产品的外观似乎与其他可换刀头类型的钻削产品没有区别,同样配有冠齿刀片、内冷通道以及为了高效排屑的螺旋排屑槽,但相同点仅此而已。FS采用全新的设计方案,集众多重要产品性能于一身,因此在模块化钻家族中脱颖而出。FS的排屑槽在最后加工时经过高度抛光处理,显著改善了排屑性能,减少了切屑对刀头的冲击磨蚀。“多冷却孔”设计(有4个冷却孔,2个位于刀头部位,2个位于刀头下的容屑槽部位)可以提供更大的冷却液流量,避免出现切屑堵塞,同时还可迅速带走切削部位的热量,从而延长刀具使用寿命,提高孔加工质量。

FS的HPG槽型刀片使用了专为钢材料加工设计的新型、高耐磨性的硬质合金材质KCP15A。与同类钻头产品相比,其最新设计的钻尖角度以及自定心的横刃设计可确保更高的定位精度和孔垂直度,即使高进给时也没问题。刀片的圆角部位采用轻微倒角保护设计,可减少崩刃;刃带同样采用增强设计,适用于液压歧管应用中常见的交叉口和斜出口孔加工,或是热交换器生产中的堆叠板加工。

FS的HPL槽型产品针对航天航空行业加工不锈钢和超耐热合金材料,使用高耐磨性的细晶粒硬质合金材质和耐磨蚀的AlTiN涂层KCMS15,并采用分体钻尖设计,可减少切削力,适用于在航天航空行业材料以及医疗设备合金材料加工中切断长切屑。FS的HPC槽型则针对汽车制造商解决铸铁材料的加工,它采用四刃带和圆角钻尖设计,可避免加工中常见的退刀时崩刃和裂纹现象,其特殊设计的容屑槽结合前刀面冷却孔设计,可迅速排出切屑。所有这些刀片均采用143度的钻尖角设计,经过特殊的刃口处理、抛光处理或切削刃倒圆处理,确保最优化的刀具使用寿命。

KenTIP FS的独特之处还在于其安装接口装置。KenTIPFS不仅具备大尺寸KSEM和KSEM Plus钻头刀片强度大的优点,并且还具备用户非常熟悉的与KenTIP相似的快速换刀性能:只需用鼓风装置吹去刀座的灰尘,将刀片安装就位并略微调整,然后使用提供的智能扳手进行紧固。

图2 肯纳KenTIP FS钻头专利的锥面接口

KenTIP FS采用专利的锥面接口设计,可以提供最大化的刚性和精度。其拉钉锁紧装置可避免钻头脱落,大支承面可以承受极端扭曲扭矩,避免刀座的变形。因全硬质合金刀片没有安装螺钉,所以在接触切屑或工件时,不会对夹持装置造成损坏。这些特点可以确保KenTIP FS在恶劣切削条件下仍然具有出色的性能,可应对加工应用中各种严峻挑战。

2. 株钻ZSD系列新型浅孔钻

株钻ZSD系列新型浅孔钻(图3)采用7项专有技术。

图3 株钻的ZSD系列新型浅孔、刀片及刃口示意

首先是采用了先进分层切入技术(这一刀具结构正在申请发明专利保护),通过内、外刀片依次分层切入工件,切入平缓冲击小,内刃形成连续切宽切屑,外刃形成小切宽碎屑,切屑排出方便;其次,采用精确修光技术,副切削刃上设有一段和加工表面基本平行的修光刃,可以提高进给表面尺寸精度和表面质量(表面粗糙度可达Ra1.6以下);第三是轴向导向抗振技术,波形切削刃和孔底部形成波形配合,能有效抑制刀片振动,提升刀具的高效加工能力及稳定性,同时又能形成直径中心、周向和孔底三位一体的导向结构,有效提高刀具的抗振(刀片结构也申请了发明专利保护);第四是采用内、外刀片间切削力精确平衡技术,基于线速度精准分析刀具切削力的平衡性,通过理论计算、有限元和试验多种方法交替验证刀具的平衡性,当钻削深度为5倍孔径时,偏差、圆柱度基本控制在0.05mm以下;第五是实现了内、外刀片独立平衡技术,即在浅孔钻刀体采用不对称结构的同时,刀片采用波形凸切削刃结构,两者的结合可以达到内、外刀片的独立径向平衡能力,严格控制切削过程中的性能可靠性和持久性,切削效率和稳定性大幅提升;第六是刀片基于工况采用特定槽型结构技术,由于钻孔时外径大的位置线速度高,切削力小但易磨损,而钻头近中心及修光刃处为零易崩缺,为了保证平衡和耐磨性,株钻针对工况独立设计特定的槽型,切削稳定,刀片寿命提升1倍以上;第七是钻刀片采用波形叠加弧形复杂刃形技术,波形切削刃能有效降低单位切削刃负载,多个波形切削刃切入工件时切入角度不呈周期性变化,切入工件过程稳定,有效抑制切削振动的产生,提高了孔的加工精度。

3. 株钻ZTK系列可换头钻头

株钻的ZTK系列可换头钻头的齿冠与刀杆联接采用过定位夹紧,轴向、径向定位面和螺纹接口同时作用,刀头装夹稳定可靠;双螺旋内冷孔既能精准冷却,又能辅助排屑;独特的切削刃设计能让刀具切入顺畅,通用性强,实现低阻高效加工。株钻认为,这一系列独特的结构设计,能帮助用户降低加工成本,提升加工效率,实现高精度、高效率加工。

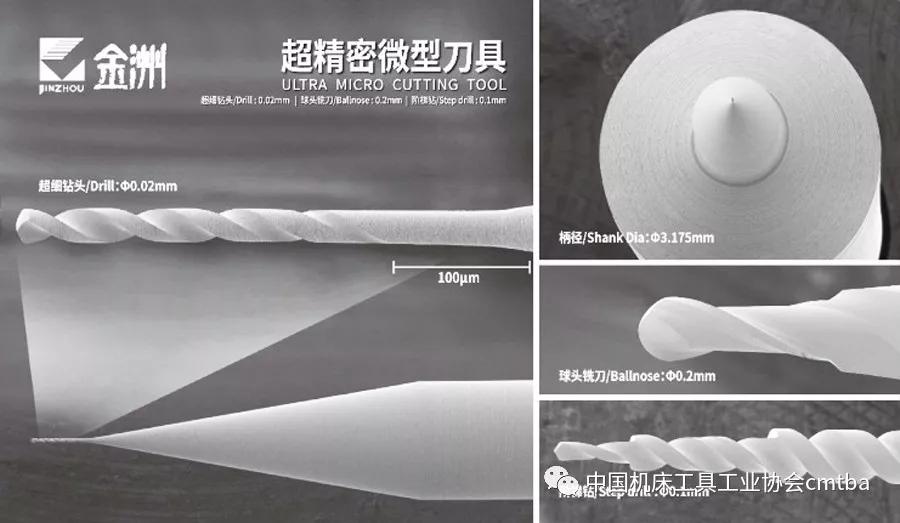

4. 深圳金洲超精密微型钻头

深圳金洲展出了直径仅0.02mm的超精密微型钻头(图4)。目前很多行业都会用到微型刀具,尤其是钻孔加工。深圳金洲希望通过CIMT展会让过去一直使用国外品牌的客户增加对金洲产品与能力的了解,拓宽市场,同时明确需要深入研究的方向。2018年电子行业销量的萎缩对包括金洲在内的国内微型刀具制造商或多或少会有一些影响,但金洲的产品生产线和种类较多,其他类产品的市场增长弥补了这一影响。对于一些高端产品,尤其是5G技术的逐步推进,会使金洲迎来新一轮的产品应用高峰。此外,义齿类牙科加工产品近年的发展势头非常好,这对包括金洲在内的微型刀具制造商来说都是一种机遇。

图4 深圳金洲超精密微型钻头

5. 森泰英格高精度可调铰刀和可转位铰刀

在森泰英格的铰刀展台,展出了更高精度可调铰刀和可转位铰刀(图5),满足各类安装要求并且保证其加工的精度。铸铁类的焊接式铰刀采用HSK40、hsk32的接口,这种高精度过定位的接口保证了铰刀的更换和加工的精度。

图5 森泰英格高精度可调铰刀和可转位铰刀

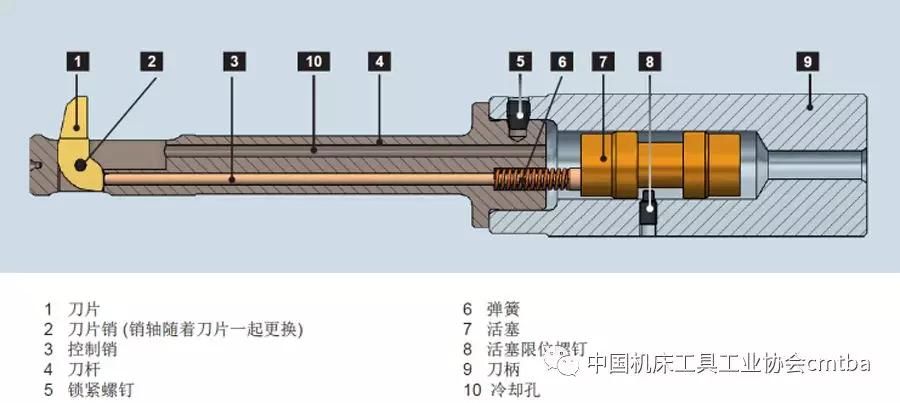

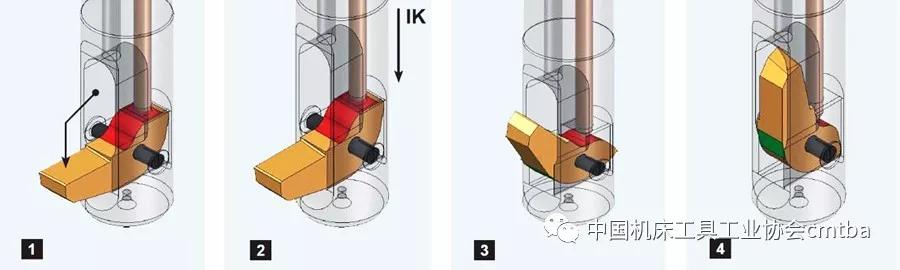

6. 好优利经济型反锪沉孔刀具BSF

好优利公司展出的经济型反锪沉孔刀具BSF最大反锪沉孔直径可达孔直径的2.3倍(图6)。BSF刀具结构简单,设计巧妙,使得反锪沉孔工序不需要翻转工件,一次装夹就可完成。其极高的生产效率和简单可靠的结构形成了鲜明的对比。当主轴转速达到推荐的速度时,刀片打开至工作位置。通过机床的内冷压力可以控制刀片的收回。

图6 好优利经济型反锪沉孔刀具BSF

BSF刀具是为实现反锪沉孔的自动化加工而设计,工作时不需要止动装置,不需反转及其他任何机床辅助装置。刀片摆动式的收回机构、配合机床内冷压力驱动的原理保证了刀片不会因为铁屑及粉尘而无法收回。

反锪沉孔的工作原理如图7所示。1. 在反锪沉孔时,当主轴达到推荐转速时,刀片展开至工作位置;2. 在反锪沉孔结束后,活塞在冷却液压力作用下推动刀片开始翻转;3. 在刀片收回刀体过程中,压力面翻转直至将刀片完全推入刀体中;4. 当刀片完全收入刀体之后,刀具可沿轴向原路退出工件。

图7 好优利经济型反锪沉孔刀具BSF工作原理图

二、螺纹加工刀具

1. 恒鼎防松脱自锁螺纹丝锥

对于普通标准螺母来说,每一对螺母和螺栓在装配中(如松卸、拧紧若干次)会很快失去锁紧能力。具有防松脱自锁螺纹的螺母能够在重复应用后(在螺栓上多次拧紧拧松)仍能继续保持原有的锁紧能力。

图8 恒鼎防松脱自锁螺纹丝锥

鉴于以上原因,恒鼎工具开发了系列防松脱自锁螺纹加工用丝锥——切削丝锥(直槽丝锥、螺旋槽丝锥、螺尖丝锥)以及挤压丝锥。通过改变内螺纹的齿形(内螺纹牙底处有一个30°的楔形斜面),而与之相配的螺栓外螺纹则维持标准形状不变,以此来解决螺纹件在高温、强振环境中的防松可靠性和磨损/耐久性难题,可满足3C、汽车、航天航空、高铁、桥梁以及轨道交通等行业的螺纹加工应用。

2. 瓦尔特多排齿螺纹铣刀

瓦尔特在几年前曾发布过三排齿的可转位螺纹铣刀,而在CIMT2019上,瓦尔特将这种多排齿的螺纹铣刀进一步完整化。借鉴之前的三排齿可转位螺纹铣刀,瓦尔特推出多排齿的整体硬质合金螺纹铣刀。

(a)整体硬质合金螺纹铣刀 (b)可转位铣刀

图9 瓦尔特多排齿螺纹铣刀

对于可转位铣刀,瓦尔特在三排齿的基础上增加了两排齿和一排齿的结构。这类螺纹铣刀的特点是轻快切削,切削力小,可使用更高的进给以及更少的半径补偿次数,提高刀具寿命。

三、齿轮加工刀具

1. 星速INNO齿轮滚刀

星速在CIMT2019上展出了全新的高效INNO刀具系列,包括INNO滚刀、INNO剃齿刀和INNO倒棱刀,结合其加工工艺流程设计方面的技术支持,希望为齿轮行业及变速箱行业大幅度提升刀具寿命提供完美的解决方案,帮助客户应对切削加工中的挑战。

图10 星速INNO滚刀

在滚刀生产中,最具有挑战的工艺是滚刀的最后表面处理。通常滚刀的磨损是从磨削滚刀齿形时留下的磨削痕最高点开始的,星速公司通过新的精加工磨齿加工循环,使INNO滚刀表面粗糙度达到了最小的水平,几乎可以避免滚刀侧刃凸起的磨削痕。因此INNO滚刀在滚齿过程中,可以使磨损开始点明显延后,从而显著提升了刀具寿命。

与此同时,INNO滚刀还将很小的表面粗糙度与专用的切削刃口槽型设计相结合。INNO滚刀切削刃口形状是由涂层前最后一道的喷砂工艺形成的,而根据滚齿时的载荷情况,设计不同的刃口形状和钝化成为可能,切削刃口钝化的选择通常是在切削性能和刃口稳定性之间的平衡。星速专家团队在分析客户的应用细节后设计了专用的刃口钝化,从而使获得刀具最高寿命成为可能。切削试验表明,刀具寿命显著提高时,都具有磨损宽度更均匀的特点。星速公司的用户证实,相对于普通滚刀,INNO滚刀的寿命能够提升高达80%,可帮助客户显著降低刀具单件成本。甚至有用户在滚削加工中采用INNO滚刀取代更加昂贵的硬质合金滚刀。

2. 星速INNO剃齿刀

星速公司展出的最新一代的INNO剃齿刀,为将客户的剃齿生产效率提升到全新的高度创造了条件:INNO剃齿刀具有锋利和高精度的切削刃口,使切削齿轮变得更加轻松,还提升了排屑性能、降低了刀具的切削载荷。经过标准修磨后,如果已经完全去除了磨损层,INNO剃齿刀可以保证获得与新刀相同的高精度切削刃口。据星速技术人员介绍,INNO剃齿刀在测试中相较于同类产品有很高的优越性,一般的标准剃齿刀能加工2800-3300件,而星速的INNO剃齿刀加工达到6700个工件。表明INNO剃齿刀可以提升刀具寿命138%,从而大幅度降低了客户的单件成本。而修磨后,INNO剃齿刀也能保持和新刀相同的高寿命,从而大幅度降低客户成本。

图11 星速INNO剃齿刀

3.星速INNO倒棱刀

在高精齿轮加工中,为了避免损伤齿轮和保护精加工工具,需要去除掉齿轮上微小毛刺和尖角,通常采用倒棱刀加工。而星速公司在本届CIMT上新发布的INNO倒棱刀则采用旋转挤压成型的加工方式,这一设计理念是基于高效加工和加工经济性,特别适合汽车行业等大批量生产。

图12 星速INNO倒棱刀

INNO倒棱刀结合了材料领域和表面精加工的崭新技术,改善了刀具和齿轮的接触区域。其坚固的刀体和低表面粗糙度优化了挤压成型过程,更重要的是降低了单件加工成本。在星速公司已经进行的所有实验中,INNO倒棱刀都显著提升了寿命(如在汽车齿轮加工中,INNO倒棱刀比传统的标准型倒棱刀具可提升两倍的寿命)。此外,采用INNO旋转挤压倒棱技术,还可以为客户提供干式加工的倒棱刀与干式滚齿相结合,使齿轮的粗加工成为全干式切削,无需冷却液。